- ஃப்ளக்ஸ்க்கான ஆர்த்தோபாஸ்போரிக் அமிலம்

- சாதனத்தின் திட்ட வரைபடம்

- ரோசின் எதற்காக?

- பேட்டரி சாலிடரிங் சாதனம்

- அதிகாரங்கள் மற்றும் பணிகள்

- முதல் படிகள்: எதிர்கால சாலிடரிங் இரும்பின் கைப்பிடி-உடலைத் தயாரித்தல்

- விநியோக கம்பிக்கான பள்ளங்கள் தயாரித்தல்

- ஃப்ளக்ஸ் தேர்வு

- சாலிடரிங் அமிலத்தை மாற்றுவது எது?

- சிறிய துளைகளை மூடுவதற்கான வழிமுறைகள்

- அடிப்படை இயக்க நடைமுறைகள்

- சாலிடரிங் உலோகங்களின் அம்சங்கள்

- சாத்தியமான செயலிழப்புகள்

- ஒரு முக்கியமான விவரம் சாலிடரிங் இரும்பு முனை

- சாலிடரிங் திறன்கள்

- 12V சாலிடரிங் இரும்பு இறுதி அசெம்பிளி

- பயிற்சி

- பணியிடம்

- சக்தி மூலம் ஒரு சாலிடரிங் இரும்பு தேர்வு

- வேலை செய்ய சாலிடரிங் இரும்பு

- சாலிடரிங் செய்வதற்கான பாகங்கள்

- சாலிடரிங் அமிலம் பாஸ்போரிக்

- ஆயத்த நிலை

- சாலிடரிங் செயல்பாடுகளின் வகைகள்

ஃப்ளக்ஸ்க்கான ஆர்த்தோபாஸ்போரிக் அமிலம்

சாலிடரிங் அமிலத்தின் இரண்டாவது பொதுவான வகை பாஸ்போரிக் அமிலம், H3PO4 ஆகும். இது உலோகப் பரப்புகளில் இருந்து ஆக்சைடு படலத்தை நீக்கி அதன் புதுப்பிப்பைத் தடுக்கிறது.

குறிப்பு: H3PO4 (ஆர்த்தோபாஸ்போரிக் அமிலம்) என்பது உலோக செயலாக்கத்திற்கான பல அரிப்பு எதிர்ப்பு சேர்மங்களின் ஒரு அங்கமாகும்.

நிக்கல் அல்லது குரோமியம் கூறுகளின் உயர்தர சாலிடரிங் செய்ய, அத்தகைய அமிலம் நீர்த்தப்படாமல் பயன்படுத்தப்படுகிறது. அதே நேரத்தில், அதன் பயன்பாட்டுடன் தயாரிக்கப்பட்ட கலவையில் 1/3 எத்தனால் அல்லது எத்தில் ஆல்கஹால் அடங்கும்.

தெரிந்து கொள்ள வேண்டியது முக்கியம்: டைட்டானியம் வெல்டிங்கின் தொழில்நுட்பம் மற்றும் அம்சங்கள்

பாஸ்போரிக் அமிலத்தின் பங்கு 32% எடுக்கப்படுகிறது, மேலும் 6% ரோசின் மீது விழுகிறது.

பெரும்பாலும், H3PO4 துத்தநாக குளோரைடுடன் இணைக்கப்படுகிறது, அதே நேரத்தில் முடிக்கப்பட்ட ஃப்ளக்ஸில் அதன் நிறை 50% ஐ எட்டும்.

பாஸ்போரிக் அமிலத்தின் பயன்பாடு நிக்கல் கலவைகளை பிரேசிங் செய்வதற்கு மட்டுப்படுத்தப்படவில்லை, இது துருப்பிடிக்காத எஃகு, தாமிரம், அலுமினியம் மற்றும் குறைந்த அலாய் ஸ்டீல் ஆகியவற்றால் செய்யப்பட்ட கூறுகளை இணைக்கப் பயன்படுகிறது.

ஆர்த்தோபாஸ்போரிக் அமிலம் கிளாசிக் ஆக்டிவ் ஃப்ளக்ஸ் "F-38 N" இன் ஒரு அங்கமாகும், இதன் பயன்பாடு செப்பு கலவைகள் மற்றும் தூய செம்பு, பல்வேறு இரும்புகள் மற்றும் குரோமியம்-நிக்கல் உலோகக்கலவைகளை சாலிடர் செய்ய உதவுகிறது.

"F-38 N" என்பது கடினமான-அடையக்கூடிய இடங்களில் வேலை செயல்முறையை மேற்கொள்வதற்கான ஒரு சிறந்த வழி, இது சாலிடர் செய்யப்பட்ட கூறுகளை அரிப்பிலிருந்து பாதுகாக்கும் திறனைக் கொண்டுள்ளது.

காணொளி:

"F-38 N" இன் உட்கூறு கூறுகள்: ஹைட்ரோகுளோரிக் அமிலம் டைதிலமைன் மற்றும் 25% பாஸ்போரிக் அமிலம்.

ஆர்த்தோபாஸ்போரிக் சாலிடரிங் கலவை தீ மற்றும் வெடிப்பு-ஆதாரம் என வகைப்படுத்தப்படுகிறது

அதே நேரத்தில், அனைத்து முன்னெச்சரிக்கை நடவடிக்கைகளுடனும் தயாரிப்பை சேமித்து பயன்படுத்த பரிந்துரைக்கப்படுகிறது.

தோலுடன் தொடர்பு ஏற்பட்டால், ஓடும் நீரின் கீழ் குறைந்தது 10 நிமிடங்களுக்கு அதை துவைக்கவும்.

சாதனத்தின் திட்ட வரைபடம்

சாதனத்தில் சிக்கலான கட்டமைப்புகள் மற்றும் தொழில்நுட்ப விவரங்கள் இல்லை. சுற்று வரைபடம் மிகவும் தெளிவாக உள்ளது மற்றும் உங்கள் சொந்த கைகளால் ஒரு சக்திவாய்ந்த சாலிடரிங் இரும்பை எளிதாக இணைக்கலாம். சாதனத்தின் முழுமையான தொகுப்பில் பின்வருவன அடங்கும்:

- செம்புப் பொருட்களால் செய்யப்பட்ட கம்பி.

- உலோக உறை.

- உலோக குழாய்.

- வெப்பமூட்டும் கூறு.

- இன்சுலேடிங் கைப்பிடி.

- முள் கரண்டி.

- கம்பி (மின்சாரம் வழங்கல் உறுப்பு).

குறைந்த மின்னழுத்த சாலிடரிங் இரும்பு

வீட்டில் 220 வோல்ட் சாலிடரிங் இரும்பு தயாரிக்க என்ன தேவை? மின் பாதுகாப்பு நோக்கங்களுக்காக, 12-14 வோல்ட்டுகளுக்கு குறைந்த மின்னழுத்த சாலிடரிங் இரும்பை உருவாக்க பரிந்துரைக்கிறோம், இருப்பினும் சட்டசபை கொள்கை அடிப்படை பண்புகளில் வேறுபடவில்லை. வேலைக்கு, உங்களுக்கு பின்வரும் பொருட்கள், கருவிகள் தேவைப்படும்:

- ரிச்சார்ஜபிள் லி-அயன் பேட்டரி நீங்கள் மடிக்கணினி அல்லது ஸ்க்ரூடிரைவரில் இருந்து பழைய பேட்டரிகளைப் பயன்படுத்தலாம்.

- ஒரு சிறிய துண்டு செப்பு கம்பி, முன்னுரிமை 2 மிமீ விட்டம் வரை. நீளம் 6 செமீக்கு மேல் இல்லை, சுழல் ஒரு முறுக்கு இந்த பிரிவு நமக்குத் தேவைப்படும்.

- வெப்ப-எதிர்ப்பு கண்ணாடியிழையால் செய்யப்பட்ட குழாய்கள். குழாய்களின் விட்டம் முன்னுரிமை 3.8 மிமீ மற்றும் 1 மிமீ ஆகும். அத்தகைய குழாய் ஒரு வெப்பமூட்டும் கூறுக்கான ஒரு உலோக வழக்குக்கான உறையாக வடிவமைக்கப்பட்டுள்ளது. மாற்றாக, நீங்கள் வேலை செய்யாத கெட்டிலின் இன்சுலேடிங் பொருளைப் பயன்படுத்தலாம்.

- கம்பி நிக்ரோம், 0.3 மிமீ விட்டம் கொண்ட கம்பி எடுக்க பரிந்துரைக்கப்படுகிறது. பழைய, உடைந்த ஹேர் ட்ரையரில் பொருட்களைத் தேடுங்கள். மின்சார கம்பிக்கு பதிலாக சாலிடரிங் இரும்பில் நிறுவ நீங்கள் திட்டமிட்டால், பேட்டரி உட்பட சாதனத்தின் அனைத்து முக்கிய கட்டமைப்பு திறன்களையும் கணக்கில் எடுத்துக்கொண்டு, அத்தகைய கம்பியின் நீளத்தை அனுபவபூர்வமாகத் தேர்ந்தெடுப்போம்.

- 4 மிமீ விட்டம் கொண்ட தொலைநோக்கி ஆண்டெனாவிலிருந்து ஒரு சிறிய பிரிவு, அத்தகைய பகுதியின் நீளம் சுமார் 3 செ.மீ.

- ஸ்டிங், நாம் ஒற்றை மைய வகை செப்பு கம்பி ஒரு சிறிய துண்டு எடுத்து. விட்டம் 3.8 மிமீ விகிதத்தில் சிறப்பாக எடுக்கப்படுகிறது.

- ஒரு சாலிடரிங் இரும்புடன் சக்தி மூலத்தை இணைக்க வடிவமைக்கப்பட்ட கம்பி.

- கைப்பிடிக்கு, நல்ல மின் காப்பு பண்புகள் கொண்ட மர அல்லது பிளாஸ்டிக் குழாயைத் தேர்ந்தெடுக்கிறோம்.

கொள்கையளவில், இது உங்கள் சொந்த கைகளால் ஒரு சாலிடரிங் இரும்பை எவ்வாறு தயாரிப்பது என்ற பணியைத் தொடங்க வடிவமைக்கப்பட்ட பொருட்களின் தொகுப்பின் அடிப்படையாகும்.

ரோசின் எதற்காக?

சாலிடரிங் செய்யும் போது ரோசின் ஏன் தேவைப்படுகிறது என்பது பலருக்குத் தெரியாது. இந்த கேள்விக்கு பதிலளிக்க, இது ஒரு பிசின் பொருள் என்பதை நீங்கள் புரிந்து கொள்ள வேண்டும், இது ஒரு ஃப்ளக்ஸ் ஆகும். ஒரு சாலிடரிங் இரும்புடன் பாகங்களை இணைப்பதன் போது, சிகிச்சை செய்யப்பட வேண்டிய மேற்பரப்பில் ஒரு ஆக்சைடு படம் உருவாகிறது. இது சாலிடரை பாகங்களை இணைக்க அனுமதிக்காது. இந்த படத்தை அகற்ற, நீங்கள் ஃப்ளக்ஸ் அல்லது ரோசின் பயன்படுத்த வேண்டும். பிசின் பொருள் 150 டிகிரிக்கு மேல் வெப்பநிலையில் இந்த பணியை திறம்பட சமாளிக்கிறது.

கூட்டு அளவுருக்களை மேம்படுத்த சாலிடரிங்கில் ரோசின் பயன்படுத்தப்படுகிறது. போதுமான சாலிடர் ஓட்டத்துடன் தொடர்புடைய சிக்கல்களைச் சமாளிக்க இது உதவும். இது மெதுவாக மடிப்பு நிரப்ப மற்றும் கூட்டு வலிமை குறைக்க முடியும். பிசின் முக்கியமாக பயன்படுத்தப்படுகிறது வீட்டை புதுப்பிப்பதற்கு. மேம்பட்ட பண்புகள் மற்றும் பண்புகளுடன் கூடிய தீவிர கலவைகள் உற்பத்தியில் பயன்படுத்தப்படுகின்றன.

பிசின் சாலிடரிங் ரேடியோ கூறுகள் மற்றும் கம்பிகளுக்கு மட்டும் பயன்படுத்தப்படலாம். அதன் அடிப்படையில், வார்னிஷ் மற்றும் வண்ணப்பூச்சுகள் செய்யப்படுகின்றன. இது பிளாஸ்டிக் உற்பத்தியின் கூறுகளில் ஒன்றாகும். அதன் உதவியுடன், இசைக்கருவிகளில் உள்ள சரங்கள் செயலாக்கப்படுகின்றன. திரைப்படத் துறையில், விளைவுகளை உருவாக்க ரோசின் பயன்படுத்தப்படுகிறது.

ரோசின், ரோசின் பண்புகள் மற்றும் சாலிடரிங் அம்சங்கள்

பேட்டரி சாலிடரிங் சாதனம்

ஒரு வழக்கமான சாலிடரிங் இரும்பை எவ்வாறு மாற்றுவது என்பதைப் புரிந்துகொள்வது, இந்த குறிப்பிட்ட சாதனத்தில் முதலில் கவனம் செலுத்த பரிந்துரைக்கப்படுகிறது. இதன் மூலம், மின்சாரம், உயரம் போன்றவற்றின் அணுகல் இல்லாமல் அணுக முடியாத இடங்களில் கூட சாலிடர் செய்ய முடியும்.

அத்தகைய வீட்டில் சாலிடரிங் இரும்பை இணைக்க, உங்களுக்கு பின்வருபவை தேவைப்படும்:

- மின்கலம்.

- ரோசின் கொண்ட சாலிடர்.

- ஓரிரு கம்பிகள்.

- கிராஃபைட் பென்சில்.

- முதலை கிளிப்.

உண்மையில், அத்தகைய வீட்டில் தயாரிக்கப்பட்ட சாலிடரிங் இரும்பு பயன்படுத்தி செய்யப்படும் செயல்முறை சாலிடரிங் அல்ல, ஆனால் வெல்டிங். எல்லாம் பின்வருமாறு செய்யப்படுகிறது. நீங்கள் 2 கம்பிகளை எடுத்து, உள்ளே ரோசின் கொண்டு சாலிடரின் இரண்டு திருப்பங்களை வீசுங்கள். அடுத்து, நீங்கள் எந்த பேட்டரி மின்முனையையும் சாலிடர் செய்ய வேண்டிய தயாரிப்புகளுடன் இணைக்க வேண்டும். இரண்டாவது மின்முனையை பென்சிலின் கிராஃபைட் ஈயத்துடன் இணைக்கவும். அதை முதலில் சுத்தம் செய்ய வேண்டும். அடுத்து, நீங்கள் ஒரு பிளவு நொடிக்கு சாலிடர் கம்பியைத் தொட வேண்டும். ஒரு வில் தோன்றும், அதிக வெப்பநிலையின் செல்வாக்கின் கீழ், இளகி உடனடியாக உருகும், இது மிகவும் நம்பகமான சாலிடரிங் வழங்கும்.

1 மிமீக்கு மிகாமல் விட்டம் கொண்ட கம்பிகளை இணைக்க இந்த முறை பொருத்தமானது. கம்பிகளின் நுனியில் கிராஃபைட் கம்பியை சிறிது நேரம் பிடித்தால், செப்பு கம்பிகளை வெல்டிங் செய்யலாம். அத்தகைய ஒரு சாலிடரிங் இரும்பு பயன்படுத்துவதற்கு முன், தேவையற்ற தயாரிப்புகளில் சிறிது பயிற்சி செய்ய பரிந்துரைக்கப்படுகிறது.

அதிகாரங்கள் மற்றும் பணிகள்

- மைக்ரோ சர்க்யூட்களுக்கான சாலிடரிங் இரும்பு - சக்தி 10-20 W

- ரேடியோ கூறுகளுக்கான சாலிடரிங் இரும்பு - சக்தி 30-40 W

- யுனிவர்சல் சாலிடரிங் இரும்பு - 60 W

- தடிமனான கம்பிகள் மற்றும் பெரிய பகுதிகளுக்கு சாலிடரிங் இரும்பு - 80-100 W

விற்பனையில் நீங்கள் அதிக சக்திவாய்ந்த சாலிடரிங் இரும்புகளையும் காணலாம் - 100 W இலிருந்து, வெளிப்புற நிலைகளில் ஹல் கட்டமைப்புகளை தோராயமாக சரிசெய்யப் பயன்படுகிறது. ஆனால் இந்த நோக்கங்களுக்காக, எங்கள் கருத்துப்படி, ஒரு சிறப்பு முடி உலர்த்தி அல்லது ஒரு ஊதுகுழலைப் பயன்படுத்துவது நல்லது.

மைக்ரோ சர்க்யூட்களுக்கு எந்த சாலிடரிங் இரும்பை தேர்வு செய்வது என்ற கேள்விக்கு பதிலளிக்கும் போது, இந்த விஷயத்தில் மைக்ரோ சர்க்யூட்டின் அனைத்து கால்களின் சாலிடரிங் புள்ளிகளையும் ஒரே நேரத்தில் உருகுவதில் முக்கிய சிரமம் உள்ளது என்பதை உடனடியாக வலியுறுத்துகிறோம். எனவே, மைக்ரோ சர்க்யூட்களுக்கு (மெமரி சிப்ஸ், கன்ட்ரோலர்கள், முதலியன) நீங்கள் கவனமாக ஒரு சாலிடரிங் உலர்த்தி அல்லது சாலிடரிங் இரும்பைப் பயன்படுத்த வேண்டும், மேலும் ஒவ்வொரு தொடர்பின் இடத்தையும் உருக்கி ஒரு சிறப்பு கருவியைப் பயன்படுத்த வேண்டும் (செப்பு கம்பி பின்னல் அல்லது டீசோல்டரிங். பம்ப்) அதிலிருந்து தகரத்தைத் தேர்ந்தெடுக்க. இந்த நோக்கங்களுக்காக, 20-30 வாட் சக்தி கொண்ட ஒரு சாலிடரிங் இரும்பு பொருத்தமானது.

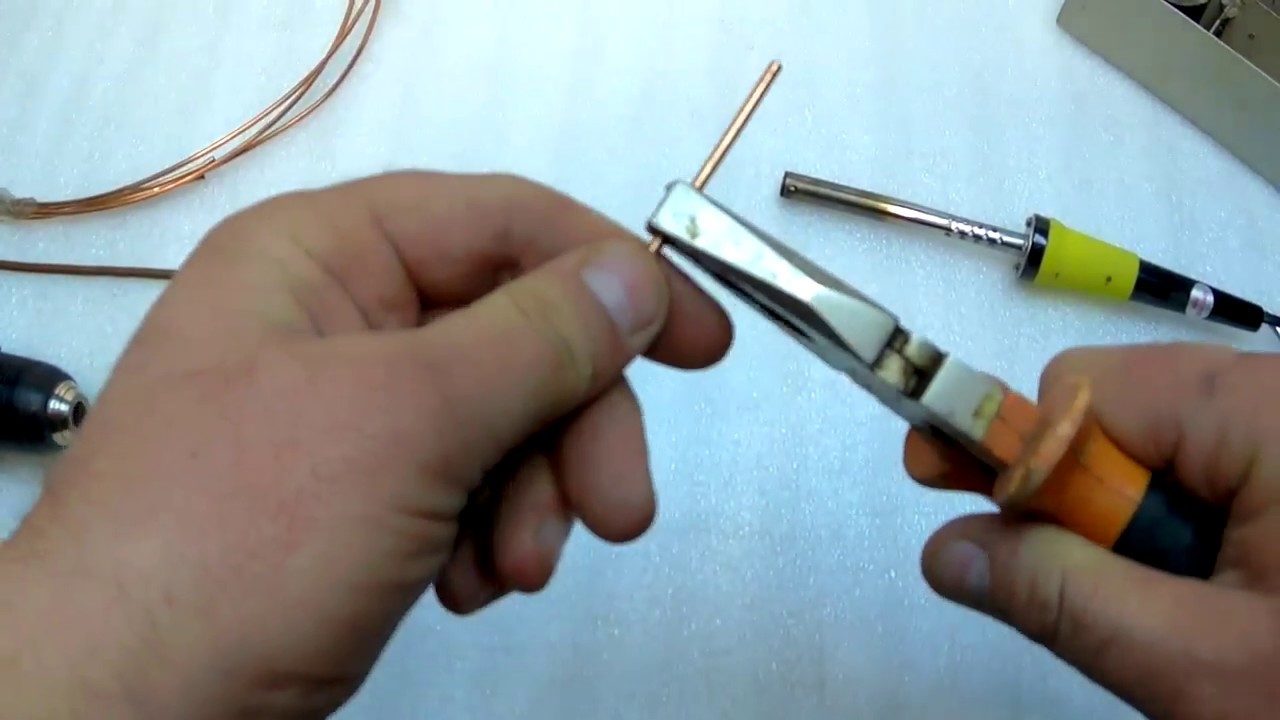

முதல் படிகள்: எதிர்கால சாலிடரிங் இரும்பின் கைப்பிடி-உடலைத் தயாரித்தல்

தொடங்குவதற்கு, ஒரு மர கைப்பிடி எடுக்கப்பட்டது (ஒரு பிர்ச் அல்லது மேப்பிள் எடுத்துக்கொள்வது நல்லது), "கையின் கீழ்" திரும்பி மணல் அள்ளப்பட்டது. அதற்கு எந்த வடிவமும் கொடுக்கலாம், ஆனால் முதல் முறையாக நான் கூடுதல் வேலை செய்யவில்லை. இது சுவைக்குரிய விஷயம் என்றாலும், இது அதிக நேரம் செய்யக்கூடாது.

ஒரு கைப்பிடியாக பயன்படுத்த மர கைப்பிடி

ஒரு கைப்பிடியாக பயன்படுத்த மர கைப்பிடி

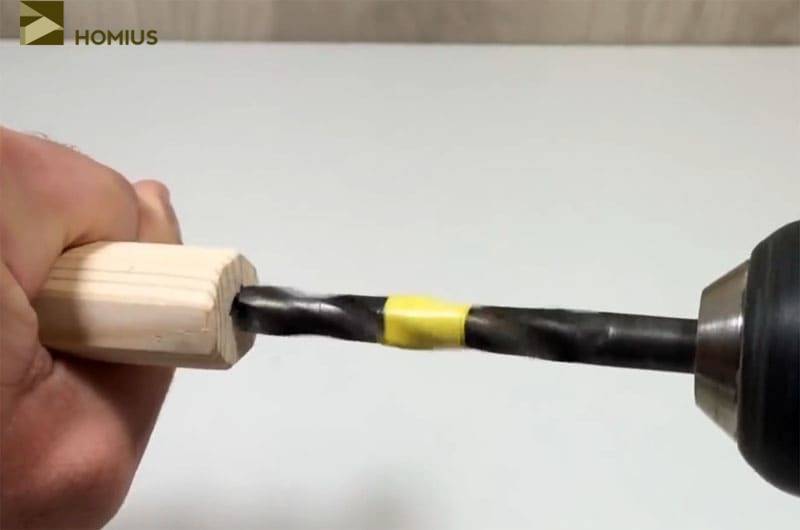

அடுத்து, ஒரு தடிமனான துரப்பணம் கொண்ட ஒரு துரப்பணம் வேலைக்கு நுழைந்தது, அதில், மின் டேப்பின் உதவியுடன், நான் துளை வரம்பைக் குறித்தேன். 12 V மினி-சாலிடரிங் இரும்புக்கு 2-3 செமீ ஆழம் போதுமானதாக இருந்தது. முடிவில் இருந்து கைப்பிடியின் மையத்தில் செய்யப்பட்ட ஒரு துளை பவர் சாக்கெட்டை நிறுவவும், வெப்ப உறுப்புக்கு கம்பிகளை இழுக்கவும் உதவும்.

தலைகீழ் பக்கத்தில் ஒரே மாதிரியான துளை துளையிடப்பட்டது, இது சாலிடரிங் இரும்பு முனையை நிறுவ உதவும்.

சாலிடரிங் இரும்பு கைப்பிடியின் இருபுறமும் அதே துளைகளை நாங்கள் துளைக்கிறோம்

சாலிடரிங் இரும்பு கைப்பிடியின் இருபுறமும் அதே துளைகளை நாங்கள் துளைக்கிறோம்

விநியோக கம்பிக்கான பள்ளங்கள் தயாரித்தல்

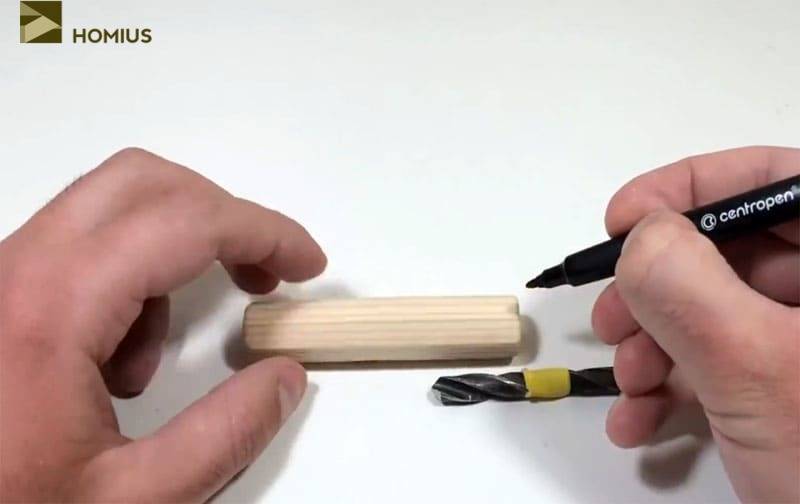

பவர் பிளக்கிற்கு ஒரு சாக்கெட் நிறுவ திட்டமிடப்பட்ட விளிம்பில் இருந்து 2-3 செ.மீ தொலைவில், இரண்டு துளைகளுக்கு (எதிர் பக்கங்களில்) அடையாளங்களை உருவாக்குகிறோம். தூரத்தை அளவிடுவதற்கான வசதிக்காக, மின் நாடா மூலம் குறிக்கப்பட்ட ஆழத்துடன் அதே துரப்பணியைப் பயன்படுத்தலாம்.ஒரு மார்க்கருடன் துளைகளின் இருப்பிடத்தை தீர்மானித்த பிறகு, நாங்கள் மீண்டும் துரப்பணியை எடுத்துக்கொள்கிறோம், ஆனால் ஏற்கனவே மெல்லிய துரப்பணம் மூலம்.

கம்பிகளுக்கு துளையிடும் துளைகளின் புள்ளிகளை நாங்கள் குறிக்கிறோம்

கம்பிகளுக்கு துளையிடும் துளைகளின் புள்ளிகளை நாங்கள் குறிக்கிறோம்

கம்பிகளின் கீழ் துளையிடுவது ஒரு சிறிய கோணத்தில் செய்யப்பட வேண்டும் - எனவே அவற்றை பின்னர் நீட்டுவது எளிதாக இருக்கும். இதன் விளைவாக, அது மாற வேண்டும், இதனால் கம்பி முடிவில் இருந்து நுழைந்து, ஒரு சிறிய கின்க் கீழ், மேலும் கைப்பிடியின் எதிர் முனையில் போடப்படுகிறது, அதில் சாலிடரிங் இரும்பு முனை அமைந்திருக்கும்.

எளிதான கம்பி வழித்தடத்திற்காக ஒரு கோணத்தில் மெல்லிய துளைகளை துளையிடுதல்

எளிதான கம்பி வழித்தடத்திற்காக ஒரு கோணத்தில் மெல்லிய துளைகளை துளையிடுதல்

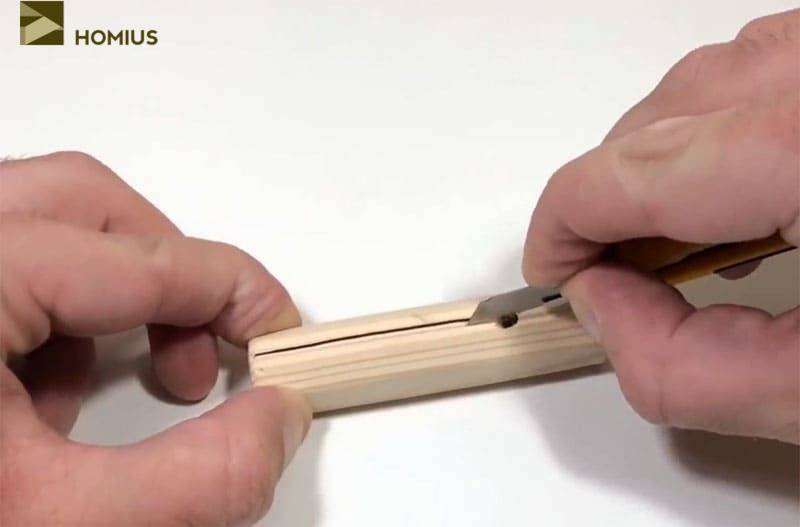

சாலிடரிங் இரும்புடன் பணிபுரியும் போது கைப்பிடியுடன் பவர் சாக்கெட்டிலிருந்து நீட்டிக்கும் கம்பிகள் தலையிடாது என்பதை இப்போது நீங்கள் உறுதி செய்ய வேண்டும். இதைச் செய்ய, துளைகளிலிருந்து ஸ்டிங் அமைந்துள்ள விளிம்பு வரை, நான் பள்ளங்களை வெட்டினேன். வழக்கமான எழுத்தர் கத்தியால் இதைச் செய்வது எளிது. நிச்சயமாக, கைப்பிடி பைன் செய்யப்பட்டிருந்தால், இழைகள் மூலம் வெட்டுவது மிகவும் எளிதாக இருக்கும், ஆனால் அத்தகைய பொருள் உடனடியாக "குறியிடப்பட்டது". இதற்குக் காரணம், கைப்பிடியின் கூடுதல் பூச்சு திட்டமிடப்படவில்லை, அதாவது வேலையின் போது கைகள் பிசினில் அழுக்கு ஏற்படுவதற்கான வாய்ப்பு உள்ளது.

கம்பி பின்னர் போடப்படும் பள்ளங்களை நாங்கள் வெட்டுகிறோம்

கம்பி பின்னர் போடப்படும் பள்ளங்களை நாங்கள் வெட்டுகிறோம்

பள்ளங்கள் வெட்டப்படும்போது, ஒரு சாதாரண சுற்று ஊசி கோப்புடன் அவற்றை சிறிது வேலை செய்வது நல்லது. உண்மையில், 12 வி சாலிடரிங் இரும்பின் கைவினைப் பொருட்கள் இருந்தபோதிலும், அவை வேலை செய்ய வேண்டும், அதாவது இங்கே துல்லியம் மிதமிஞ்சியதாக இருக்காது. இதன் விளைவாக, இருபுறமும் துளைகள் மற்றும் கம்பிக்கான பள்ளங்கள் கொண்ட ஒரு கைப்பிடியைப் பெற்றோம், இது மேலும் வேலைக்குத் தயாராக உள்ளது - சாலிடரிங் கம்பிகளுக்கான சாதனத்தின் நிரப்புதலை அசெம்பிள் செய்தல்.

கைப்பிடி தயாராக உள்ளது, நீங்கள் அசெம்பிள் செய்ய ஆரம்பிக்கலாம்

கைப்பிடி தயாராக உள்ளது, நீங்கள் அசெம்பிள் செய்ய ஆரம்பிக்கலாம்

ஃப்ளக்ஸ் தேர்வு

இது செப்பு பாகங்களை சாலிடரிங் செய்வது பற்றியது.இரும்பு மற்றும் அலுமினியத்திற்கு, சிறப்பு அமில கலவைகள் உள்ளன, இது ஒரு தனி பொருளுக்கான தலைப்பு.

உண்மையில், இது ஒவ்வொருவரின் தனிப்பட்ட விருப்பம். நீங்கள் வெவ்வேறு கலவைகளை முயற்சி செய்ய வேண்டும், மேலும் உங்களுக்காக சிறந்ததை தீர்மானிக்கவும். யாரோ சாலிடரிங் கொழுப்பை விரும்புகிறார்கள் (கிரீஸ் போன்ற நிலைத்தன்மை), சிலர் திரவப் பாய்ச்சலை விரும்புகிறார்கள். பாரம்பரிய ரோசின் பற்றி பேசுவோம்.

இன்னும் துல்லியமாக - அதை எவ்வாறு சரியாக சாலிடர் செய்வது.

இந்த பைன் பிசின் அடிப்படையிலான ஃப்ளக்ஸ் சிறந்த துப்புரவு பண்புகளைக் கொண்டுள்ளது. இது இயந்திர மற்றும் இரசாயன சுத்தம் வழங்குகிறது, கூடுதலாக, அது வெப்பமடையும் போது ஆக்சிஜனேற்றம் இருந்து மேற்பரப்பு நன்றாக பாதுகாக்கிறது. ஒரே ஒரு குறைபாடு உள்ளது: அதன் தூய வடிவத்தில், ரோசின் திடமானது. இது இணைக்கப்பட வேண்டிய பகுதிகளுக்கு முன்கூட்டியே பயன்படுத்த முடியாது என்பதாகும். இருப்பினும், தொழில்நுட்பம்

- சாலிடரிங் இரும்பு முனையுடன் ரோசினைத் தொட்டு, அதன் மீது சாலிடரை எடுக்கிறோம்;

- ஒரு சாலிடரிங் இரும்பைப் பயன்படுத்தி பகுதி அல்லது கம்பியின் கால்களை ஃப்ளக்ஸில் மூழ்கடிக்கிறோம் (அது உருகும்), அதே நேரத்தில் மேற்பரப்பு சாலிடரின் மெல்லிய அடுக்குடன் மூடப்பட்டிருக்கும்;

- இதேபோல் சாலிடரிங் இடத்திற்கு சாலிடரைப் பயன்படுத்துங்கள்;

- சாலிடரிங் இடத்துடன் டின் செய்யப்பட்ட பகுதியை (கம்பி) நறுக்குகிறோம்;

- ஒரு சாலிடரிங் இரும்பு மூலம் ஃப்ளக்ஸைத் தொட்டு, பின்னர் சாலிடரை எடுத்து, மீண்டும் ரோசினில் நனைக்கவும்;

- உடனடியாக குச்சியை சாலிடரிங் பகுதிக்கு மாற்றவும்.

பாகங்கள் பல தசாப்தங்களாக இந்த வழியில் கரைக்கப்படுகின்றன. ஒரு குறிப்பிட்ட திறமையுடன், கட்டுப்பாடுகள் பொருட்களின் தேர்வு மூலம் இணைப்பு இல்லை. இந்த நுட்பம் பயிற்சிக்கு ஏற்றது. நீங்கள் அதை மாஸ்டர் செய்தால், மீதமுள்ள முறைகள் இன்னும் எளிதாக இருக்கும்.

சாலிடரிங் அமிலத்தை மாற்றுவது எது?

இந்த அமிலத்திற்கு மாற்றாக கருதக்கூடிய பல பொருட்கள் இல்லை. விரும்பிய பண்புகளைப் பெறுவது எப்போதும் சாத்தியமில்லை என்றாலும், அவற்றில் சில வீட்டிலேயே எளிதில் தயாரிக்கப்படுகின்றன.

சாலிடரிங் அமிலத்திற்கு பதிலாக பயன்படுத்தக்கூடிய எளிய மற்றும் மிகவும் மலிவு பொருட்களில் ஒன்று சாதாரண ஆஸ்பிரின் அக்வஸ் கரைசல் ஆகும். அதைப் பெற, நீங்கள் ஒரு டேப்லெட்டை எடுத்து, வேகமாக கரைக்க அதை நசுக்கி, தண்ணீரில் ஒரு கொள்கலனில் ஊற்றி, ஒரு திடமான துகள் கூட எஞ்சியிருக்கும் வரை நன்கு கலக்க வேண்டும். விளைந்த தீர்வின் பயன்பாடு மற்ற வகை ஃப்ளக்ஸ் போன்றது. அத்தகைய பொருளின் சந்தேகத்திற்கு இடமில்லாத நன்மை அதன் முழுமையான பாதிப்பில்லாத தன்மை மற்றும் பாதுகாப்பு.

நீங்கள் சிட்ரிக் அல்லது அசிட்டிக் அமிலத்தையும் பயன்படுத்தலாம், ஆனால் அவை சாலிடரிங் போல பயனுள்ளதாக இல்லை. அவை ஏற்கனவே நீர்த்த வடிவத்தில் விற்கப்படுகின்றன, எனவே அவர்களுடன் கூடுதல் கையாளுதல்கள் தேவையில்லை.

மற்றொரு விருப்பம் செறிவூட்டப்பட்ட ஹைட்ரோகுளோரிக் அமிலம். இது அசல் ஃப்ளக்ஸின் முக்கிய கூறுகளில் ஒன்றாகும், ஆனால் வீட்டிலேயே சாலிடரிங் அமிலத்தை உருவாக்கவும் பயன்படுத்தலாம். அதன் அதிக ஆக்கிரமிப்பு காரணமாக, இது பல்வேறு வகையான மாசுபாட்டிலிருந்து தரமான முறையில் விடுபட உங்களை அனுமதிக்கிறது மற்றும் நம்பகமான பாதுகாப்பிற்கு உத்தரவாதம் அளிக்கிறது. இருப்பினும், இது ஆரோக்கியத்திற்கு ஆபத்தானது மற்றும் மென்மையான பகுதிகளை அரிக்கும், எனவே சாலிடரிங் செய்யும் போது இந்த அம்சங்களை கணக்கில் எடுத்துக்கொள்ள வேண்டும்.

செயலில் உள்ள சாலிடரிங் கொழுப்பு தன்னை நன்கு நிரூபித்துள்ளது, இது மாசுபாட்டை நன்கு சமாளிக்கிறது. மேலும், அதன் சந்தேகத்திற்கு இடமில்லாத நன்மை பயன்பாட்டின் எளிமை மற்றும் தயாரிப்பின் மேற்பரப்பில் வைப்பது எளிது. இருப்பினும், சாலிடரிங் அமிலத்தைப் போலவே, இது மனித ஆரோக்கியத்திற்கு ஆபத்தை ஏற்படுத்தக்கூடிய மிகவும் ஆக்கிரமிப்புப் பொருளாகும், மேலும் மெல்லிய உலோகப் பொருட்களுடன் பயன்படுத்த பரிந்துரைக்கப்படவில்லை.

சாலிடரிங் அமிலத்திற்கு ஒரு தகுதியான மாற்று பாஸ்போரிக் அமிலம் ஆகும்.இது பயன்படுத்த எளிதானது, மலிவு, ஆக்சைடு, கிரீஸ் மற்றும் பிற படங்கள் மற்றும் வைப்புகளுடன் நன்றாக சமாளிக்கிறது, ஆனால் அதே நேரத்தில் அது உலோகங்கள் மீது மென்மையானது.

கையில் அசல் சாலிடரிங் அமிலம் இல்லாத நிலையில், நீங்கள் வீட்டிலேயே அதற்கான மாற்றீட்டை சுயாதீனமாக தயாரிக்கலாம். நிச்சயமாக, அவளிடம் அத்தகைய பணக்கார அமைப்பு இருக்காது, ஆனால் அவளுக்கு ஒதுக்கப்பட்ட பணிகளை அவள் இன்னும் சரியாகச் சமாளிப்பாள்.

சிறிய துளைகளை மூடுவதற்கான வழிமுறைகள்

இந்த முறை சிறிய துளைகளை மூடுவதற்கு ஏற்றது. விட்டம் 5-7 மிமீ வரை, உதாரணமாக, கசியும் உணவுகளில். முதலில் நீங்கள் துளையைச் சுற்றியுள்ள பகுதியை கவனமாக சுத்தம் செய்ய வேண்டும். மணர்த்துகள்கள் கொண்ட காகிதம், ஒரு கோப்பு அல்லது அரைத்த செங்கல் கொண்டு இதைச் செய்யுங்கள். நீங்கள் பற்சிப்பி தயாரிப்புகளை சாலிடர் செய்யப் போகிறீர்கள் என்றால், முதலில் துளையைச் சுற்றி சுமார் 5 மிமீ பற்சிப்பியை அகற்ற வேண்டும். இதைச் செய்ய, சில உலோகப் பொருளின் மூலையை துளையின் விளிம்பில் இணைத்து, சுத்தியலால் லேசாகத் தட்டுவதன் மூலம் பற்சிப்பியை அடிக்கவும்.

முற்றிலும் வெற்று உலோகத்தை சுத்தம் செய்யவும். இறுதியாக நறுக்கப்பட்ட ரோசினை எடுத்து, அதனுடன் சாலிடரிங் இடத்தை நிரப்பவும். பொறிக்கப்பட்ட ஹைட்ரோகுளோரிக் அமிலத்தின் முன்னிலையில், அதனுடன் தயாரிப்பை பூசவும். தயாரிப்பு உள்ளே இருந்து, தகரம் ஒரு துண்டு வைத்து அல்லது, இன்னும் சிறப்பாக, துளை ஒரு tretnik. அடுத்து, நீங்கள் தயாரிப்பை சூடாக்க வேண்டும். இதை மண்ணெண்ணெய் அல்லது ஆல்கஹால் விளக்கு, ஒரு ப்ரைமஸ் அடுப்பு, ஒரு மின்சார அடுப்பு கூட செய்யும். பற்சிப்பிகளைப் பொறுத்தவரை, ஒரு ஸ்பிரிட் அடுப்பு மிகவும் விரும்பப்படுகிறது. இது உற்பத்தியின் ஒரு சிறிய பகுதியை வெப்பமாக்குகிறது மற்றும் மீதமுள்ள பற்சிப்பியை சேதப்படுத்தாது. டின் உருகும் வரை காத்திருந்து, வெப்பத்திலிருந்து உணவுகளை அகற்றவும். உருகிய தகரம் வலுவான மற்றும் நம்பகமான சாலிடரிங் வழங்கும்.

அடிப்படை இயக்க நடைமுறைகள்

ஒரு தொழில்நுட்ப வரைபடம் அல்லது ஒரு சாலிடரிங் இரும்புடன் "சரியான" சாலிடரிங் ஒரு வரைபடம் செயல்பாடுகளை மேற்கொள்வதற்கான பின்வரும் செயல்முறையை பரிந்துரைக்கிறது.

ஒரு தொழில்நுட்ப வரைபடம் அல்லது ஒரு சாலிடரிங் இரும்புடன் "சரியான" சாலிடரிங் ஒரு வரைபடம் செயல்பாடுகளை மேற்கொள்வதற்கான பின்வரும் செயல்முறையை பரிந்துரைக்கிறது.

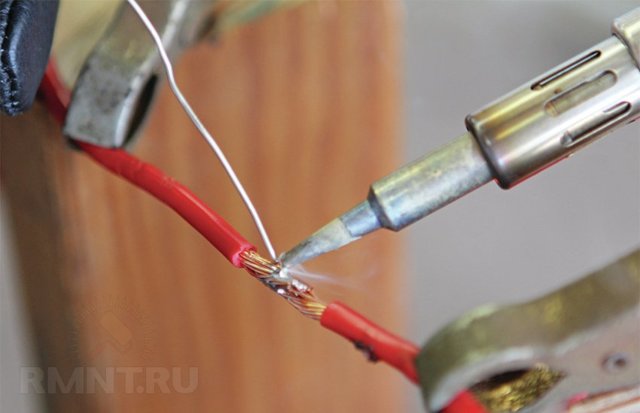

நேரடியாக சாலிடரிங் செய்வதற்கு முன், சாலிடர் செய்யப்பட வேண்டிய பொருட்களின் மேற்பரப்புகள் கனமான அழுக்கு மற்றும் அரிப்பு வைப்புகளால் சுத்தம் செய்யப்படுகின்றன, அதன் பிறகு அவை ஒரு சிறப்பியல்பு பிரகாசத்திற்கு சுத்தம் செய்யப்பட வேண்டும்.

இதற்குப் பிறகு, பாகங்களின் சாலிடரிங் புள்ளிகள் முன்னர் தயாரிக்கப்பட்ட ஃப்ளக்ஸ் மூலம் சிகிச்சையளிக்கப்படுகின்றன, இதன் மூலம் தொடர்பு மேற்பரப்பில் சாலிடரை பரப்புவதற்கான நிலைமைகளை மேம்படுத்த முடியும்.

பின்னர் திண்டு அல்லது சாலிடரிங் பகுதி பாதுகாப்பு டின்னிங்கிற்கு உட்படுத்தப்படுகிறது, இதன் சாராம்சம் அவற்றின் மீது ஒரு திரவ நிலைக்கு உருகிய சாலிடரைப் பயன்படுத்துவதாகும். அதே நேரத்தில், நுகர்வு பொருள் சாலிடர் செய்யப்பட வேண்டிய பகுதிகளின் மேற்பரப்பில் சமமாக பரவுகிறது, மேலும் நம்பகமான வெப்ப இணைப்பை உருவாக்குவதை உறுதி செய்கிறது.

டின்னிங்கிற்கான பாகங்களைத் தயாரிக்கும் போது, பேஸ்டி ஃப்ளக்ஸ்களுக்கு முன்னுரிமை அளிக்கப்படுகிறது, அவை வசதியாகப் பயன்படுத்தப்பட்டு எளிதில் கழுவப்படுகின்றன. செயலாக்க மற்றும் சாலிடரிங் முன், பாகங்கள் இடுக்கி கொண்டு இயந்திர முறுக்கு அல்லது சுருக்க மூலம் முன் இணைக்கப்பட்டுள்ளது.

சரிசெய்த பிறகு, ஃப்ளக்ஸ் மீண்டும் அவர்களுக்குப் பயன்படுத்தப்படுகிறது, பின்னர் ஒரு சாலிடர் கம்பியை ஒரே நேரத்தில் அறிமுகப்படுத்துவதன் மூலம் தொடர்பு புள்ளி சூடாகிறது (அதன் கலவை டின்னிங்கிற்குப் பயன்படுத்தப்பட்ட பொருளிலிருந்து வேறுபடலாம்).

சாலிடரிங் இரும்பு நுனியை எவ்வாறு தகரம் செய்வது என்பதை நீங்கள் கற்றுக் கொள்ளாவிட்டால், உங்கள் சொந்த கைகளால் சரியாக சாலிடர் செய்வது எப்படி என்பதைக் கற்றுக்கொள்வது சாத்தியமில்லை. டின்னிங் செய்வதற்கு, சாலிடரிங் இரும்பு முழுவதுமாக சூடுபடுத்தப்பட்ட பிறகு, வேலை செய்யும் முனையை படலத்தால் மூடப்பட்ட எந்த மேற்பரப்பிலும் உறுதியாக அழுத்தி, சாலிடருடன் உருகிய ரோசின் மீது தேய்க்க வேண்டும்.

எந்தவொரு உலோகத்திற்கும் நல்ல ஒட்டுதலை வழங்கும், செப்பு புள்ளியின் விளிம்புகளில் சாலிடரின் ஒரு சிறப்பியல்பு படம் தோன்றும் வரை இந்த செயல்பாடு மீண்டும் செய்யப்பட வேண்டும்.

சாலிடரிங் ஏன் தேவைப்படுகிறது மற்றும் அதை என்ன செய்யலாம் என்ற ஆர்வத்துடன் எப்படி சரியாக சாலிடர் செய்வது என்ற கேள்வியும் வருகிறது. இது முக்கியமாக சாலிடர் செய்யப்பட்ட பானைகள் மற்றும் சமோவர்களாக இருந்தது, ஆனால் இன்று உயர் தொழில்நுட்ப விஷயங்களையும் சாலிடர் செய்யலாம்.

சாலிடரிங் உலோகங்களின் அம்சங்கள்

தரமான இணைப்புக்கு, சில வழிமுறைகளைப் பின்பற்றுவது முக்கியம், வேலை சாதாரண சாலிடருடன் சாலிடரிங் இருந்து வேறுபட்டது. சாலிடரிங் அமிலம் பல சந்தர்ப்பங்களில் பயன்படுத்தப்படுகிறது, வேலைக்கு முன் படிகளைப் பின்பற்றுவது முக்கியம்:

சாலிடரிங் அமிலம் பல சந்தர்ப்பங்களில் பயன்படுத்தப்படுகிறது, வேலைக்கு முன் படிகளைப் பின்பற்றுவது முக்கியம்:

- கரடுமுரடான அழுக்கு, உலோக ஆக்சிஜனேற்றம் மணர்த்துகள்கள் கொண்ட காகிதம் அல்லது ஒரு கோப்புடன் சுத்தம் செய்யப்படுகின்றன.

- ஃப்ளக்ஸ் கவனமாக ஒரு தூரிகை அல்லது ஒரு சிறப்பு டிஸ்பென்சருடன் பயன்படுத்தப்படுகிறது, தீர்வு ஒரு திரவ நிலையில் உள்ளது, எனவே அது மேற்பரப்பில் எளிதாக பரவுகிறது.

- சாலிடரின் பயன்பாட்டுடன் டின்னிங் ஏற்படுகிறது, தயாரிப்புகள் ஒன்றாக இணைக்கப்படுகின்றன.

செயல்முறையின் முடிவில், மீதமுள்ள தீர்வை அகற்றுவது அவசியம். நீங்கள் இதை சாதாரண சோப்பு நீர் அல்லது சோடா கரைசலில் செய்யலாம்.

நீங்கள் பிழையைக் கண்டால், உரையின் ஒரு பகுதியைத் தேர்ந்தெடுத்து Ctrl+Enter ஐ அழுத்தவும்.

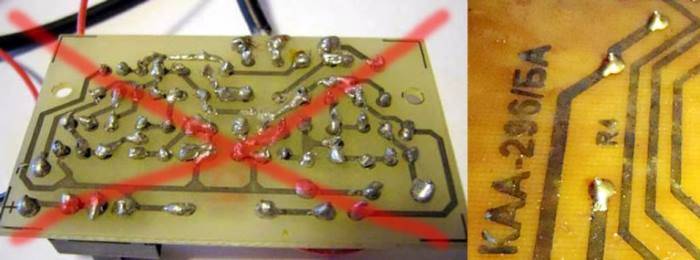

சாத்தியமான செயலிழப்புகள்

சாலிடரிங் இரும்புகளின் மிகவும் பொதுவான செயலிழப்பு (வகை மற்றும் சக்தியைப் பொருட்படுத்தாமல்) ஹீட்டர் முறுக்கு அல்லது பகுதி இடைவெளி சுற்று எரிதல் ஆகும்.

சாலிடரிங் இரும்புகளின் மிகவும் பொதுவான செயலிழப்பு (வகை மற்றும் சக்தியைப் பொருட்படுத்தாமல்) ஹீட்டர் முறுக்கு அல்லது பகுதி இடைவெளி சுற்று எரிதல் ஆகும்.

சாலிடரிங் இரும்பு வெப்பமடையாது, அதாவது அதன் செயல்திறனை இழக்கிறது என்பதில் இது வெளிப்படுகிறது.

ஒரு விதியாக, காலப்போக்கில் தனிப்பட்ட திருப்பங்களை மூடுவது முழு சுழலையும் எரிக்க வழிவகுக்கிறது, சாதாரண பழுதுபார்ப்பு இனி உதவாது, மேலும் சுழல் முழுமையாக மீட்டெடுக்கப்பட வேண்டும். மிகவும் சாதகமான சூழ்நிலையில், சாலிடரிங் இரும்பின் வெப்பமின்மை பின்வரும் காரணங்களால் ஏற்படலாம்:

- மின்னழுத்த விநியோக கம்பி மற்றும் முறுக்கு முனைகளின் சந்திப்பில் மோசமான தொடர்பு (சுழல்);

- பிணைய பிளக் தோல்வி;

- வடத்தில் உள்ள கோர்களில் ஒன்றின் உடைப்பு.

இந்த செயலிழப்புகள் அனைத்தும் காட்சி ஆய்வு மூலம் கண்டறியப்படுகின்றன, அல்லது "தொடர்ச்சி" பயன்முறையில் இயக்கப்பட்ட ஒரு சோதனையாளரின் உதவியுடன், பழுதுபார்ப்பு செய்யப்படுகிறது.

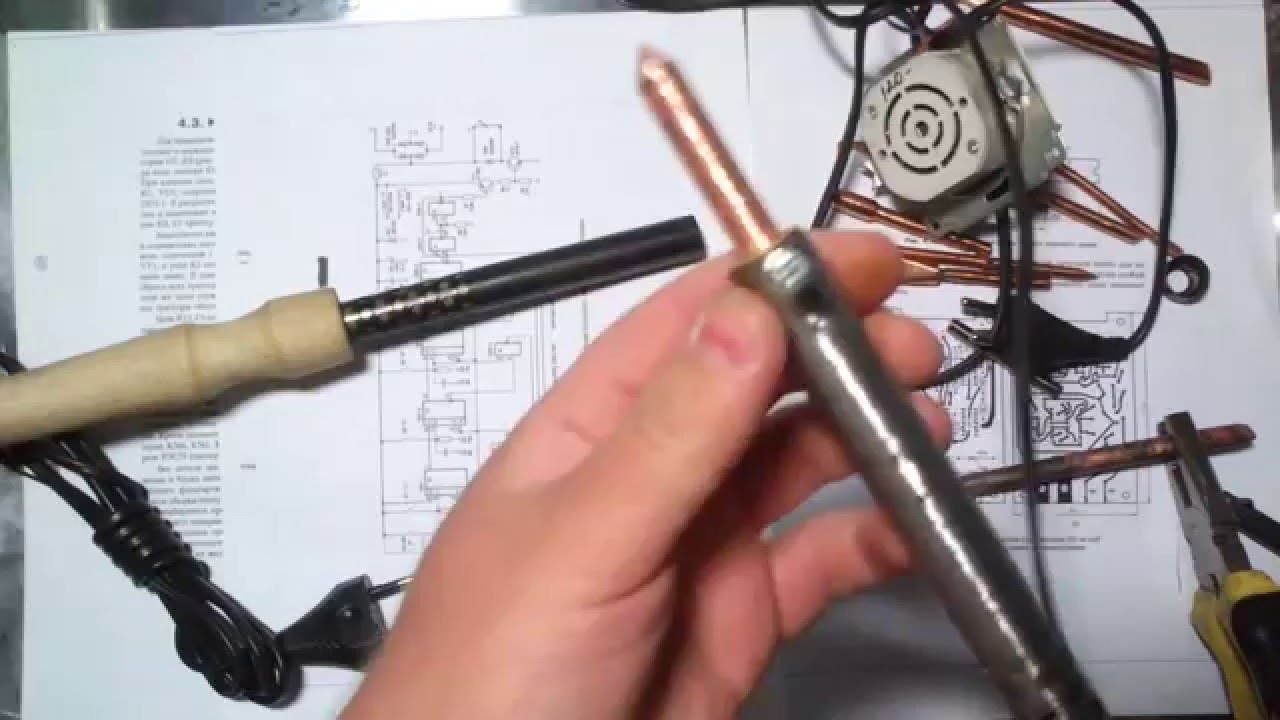

ஒரு முக்கியமான விவரம் சாலிடரிங் இரும்பு முனை

சாலிடரிங் தரம் மற்றும் பயன்பாட்டில் உள்ள வசதி ஆகியவை சாலிடரிங் இரும்பில் பயன்படுத்தப்படும் நுனியைப் பொறுத்தது. செப்புக் கம்பியால் செய்யப்பட்ட ஒரு ஸ்டிங் வெப்பத்தை நன்றாக நடத்துகிறது மற்றும் சாலிடர் அதைச் சரியாகப் பின்பற்றுகிறது. ஆனால் சூடாகும்போது, அத்தகைய ஒரு ஸ்டிங் தொடர்ந்து ஆக்சைடுகளால் மூடப்பட்டிருக்கும் மற்றும் எரிகிறது, இதன் விளைவாக தொடர்ந்து சுத்தம் தேவைப்படுகிறது.

மற்றொரு வகை முனை நிக்கல் பூசப்பட்ட உலோக கம்பி. இது விரும்பத்தகாத அளவிலான உருவாக்கம் இல்லாததால் வேறுபடுகிறது மற்றும் சிறிய விவரங்களுடன் நகை வேலைகளில் வசதியானது. ஆனால் அதை சுத்தம் செய்ய முடியாது, ஏனென்றால். இது பூச்சு அகற்றப்படுவதற்கும் சாலிடருக்கான பிசின் பண்புகளை இழப்பதற்கும் வழிவகுக்கும்.

பெரும்பாலான நவீன சாலிடரிங் இரும்புகள் கூர்மையான கூம்பு முனையைக் கொண்டுள்ளன. ரேடியோ கூறுகளின் கால்களை நெருங்கி அதைச் செயலாக்குவதற்கு அருகிலுள்ள கம்பியைப் பாதுகாப்பாகத் தொடுவதற்கு இது உங்களை அனுமதிக்கிறது.

சாலிடரிங் இரும்பு கருவிகளும் தட்டையான குறிப்புகளுடன் வரலாம். இந்த வடிவம் வெப்பத்தை ஒரு பெரிய பகுதிக்கு சிறப்பாக மாற்றுகிறது மற்றும் அதை விரைவாக வெப்பப்படுத்தவும், சாலிடர் செய்யவும் அல்லது மாறாக, சாலிடர் செய்யவும் உங்களை அனுமதிக்கிறது.

சாலிடரிங் திறன்கள்

உலோக பாகங்கள் மற்றும் தயாரிப்புகளை சரியாக சாலிடர் செய்வதற்கான உங்கள் திறனைப் பயன்படுத்த போதுமான வாய்ப்புகள் உள்ளன. இந்த வழியில், பல சட்டசபை மற்றும் பழுது நடவடிக்கைகள் மேற்கொள்ளப்படுகின்றன. மிக முக்கியமான சில இங்கே:

- வெப்பப் பரிமாற்றிகள் மற்றும் குளிர்பதன அலகுகளின் உள் வரிகளின் ஒரு பகுதியாக இருக்கும் செப்பு குழாய்களை சாலிடர் செய்ய முடியும்;

- பல்வேறு மின்னணு சுற்றுகளின் சாலிடர் கூறுகள்;

- பழுது, சாலிடரிங் நகைகள், கண்ணாடிகளை மேற்கொள்ளுங்கள்;

- உலோக வேலை செய்யும் கருவி வைத்திருப்பவர்களில் கார்பைடு வெட்டும் செருகிகளை சரிசெய்யவும்;

- அன்றாட வாழ்க்கையில், தாள் வெற்றிடங்களின் உலோகமயமாக்கப்பட்ட மேற்பரப்பில் தட்டையான செப்புப் பகுதிகளை இணைக்க வேண்டியிருக்கும் போது சாலிடரிங் அடிக்கடி பயன்படுத்தப்படுகிறது;

- உலோக கட்டமைப்புகளை அரிப்பிலிருந்து பாதுகாக்க தரமான முறையில் தகரம் செய்யும் திறன் பயனுள்ளதாக இருக்கும்.

கூடுதலாக, பரிசீலனையில் உள்ள செயல்முறையின் மூலம், வேறுபட்ட கட்டமைப்பின் உலோகங்களால் செய்யப்பட்ட பாகங்களை சாலிடர் செய்ய முடியும், அத்துடன் பல்வேறு வகையான கடினமான மூட்டுகளை மூடவும்.

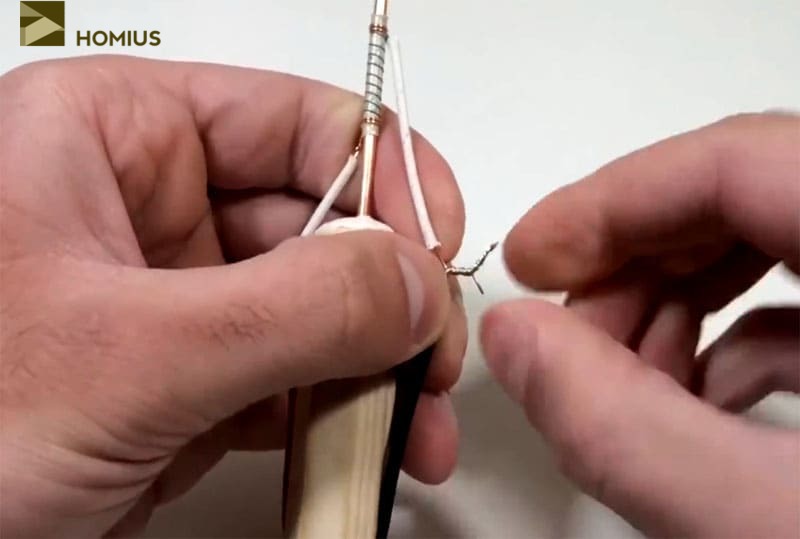

12V சாலிடரிங் இரும்பு இறுதி அசெம்பிளி

சட்டசபையின் இறுதி கட்டத்திற்கு, மேலும் 2 மெல்லிய வெப்ப-எதிர்ப்பு கேம்ப்ரிக் துண்டுகள் தேவைப்பட்டன. அவர்கள் மெல்லிய செப்பு கம்பிகளின் "விஸ்கர்களில்" அணிந்திருந்தனர், அதில் ஒரு வெப்பமூட்டும் உறுப்பு இணைக்கப்பட்டது. அவற்றின் இலவச முனைகள் பவர் சாக்கெட்டில் இருந்து வரும் கம்பிகளால் முறுக்கப்பட்டன. அதன் பிறகு, கைப்பிடியில் ஒரு சிறிய மாற்று சுவிட்சை நிறுவுவது நன்றாக இருக்கும் என்று நினைத்தேன், இது சாலிடரிங் இரும்பு கைப்பிடியில் உள்ள சாக்கெட் அல்லது சாக்கெட்டில் இருந்து மின்சாரம் இழுக்காமல் ஹீட்டருக்கு மின்னழுத்த விநியோகத்தை அணைக்க அனுமதிக்கும். ஆனால் இது குறிப்பிட்டது. வாசகர்களில் யாராவது அத்தகைய சாதனத்தை சேகரித்தால், இந்த சாத்தியத்தை நீங்கள் மனதில் கொள்ள வேண்டும்.

கம்பிகளை முடிந்தவரை இறுக்கமாக திருப்புகிறோம் - தொடர்பு நன்றாக இருக்க வேண்டும்

கம்பிகளை முடிந்தவரை இறுக்கமாக திருப்புகிறோம் - தொடர்பு நன்றாக இருக்க வேண்டும்

பயிற்சி

பணியிடம்

அவர்கள் எப்போதும் சாதாரண பொது விளக்குகளில் சாலிடர் (500 லக்ஸ் விட மோசமாக இல்லை), தேவைப்பட்டால், மிகவும் வசதியான நிலைமைகளை உருவாக்கவும், உள்ளூர் விளக்குகளின் மூலத்தைப் பயன்படுத்தவும்.

நல்ல காற்றோட்டம் பார்த்துக்கொள்ள வேண்டும்.ஹூட் மூலம் சிறந்த முடிவுகள் பெறப்படுகின்றன, அது இல்லாத நிலையில், அவை ரோசின் நீராவிகளிலிருந்து அறையை காற்றோட்டம் செய்ய இடைவிடாமல் கரைக்கப்படுகின்றன (ஒவ்வொரு மணிநேரமும் தீவிர வேலையுடன்).

சக்தி மூலம் ஒரு சாலிடரிங் இரும்பு தேர்வு

பல்வேறு திறன்களின் சாலிடரிங் இரும்புகள் கொண்ட சாலிடர். இது பொதுவாக கருதப்படுகிறது:

- குறைந்த சக்தி சாலிடரிங் இரும்புகள் (20 - 50 W) எலக்ட்ரானிக்ஸ் உடன் வேலை செய்ய வசதியானது, மெல்லிய கம்பிகளை சாலிடர் செய்ய உங்களை அனுமதிக்கிறது;

- 100 வாட் கருவி மூலம், 1 மிமீக்கு மேல் இல்லாத தடிமன் கொண்ட செப்பு அடுக்குகள் கரைக்கப்படுகின்றன;

- 200 W அல்லது அதற்கு மேற்பட்டது, ஆரம்பத்தில் சக்திவாய்ந்த சாலிடரிங் இரும்புகளைப் பயன்படுத்த வேண்டிய பாரிய பகுதிகளை சாலிடர் செய்ய உங்களை அனுமதிக்கிறது.

சாதனத்தின் சக்தியை பார்வைக்கு தீர்மானிக்க எளிதானது: 50-வாட் சாலிடரிங் இரும்பு ஒரு நீரூற்று பேனாவை விட சற்று பெரியதாக மாறும், அதே நேரத்தில் 200-வாட் சாலிடரிங் இரும்பு மொத்த நீளம் சுமார் 35-40 செ.மீ.

வேலை செய்ய சாலிடரிங் இரும்பு

முதல் பயன்பாட்டிற்கு முன் தொழிற்சாலை கிரீஸின் எச்சங்கள் வீட்டிலிருந்து அகற்றப்பட வேண்டும். எரியும் புகை மற்றும் விரும்பத்தகாத வாசனையின் தோற்றத்திற்கு வழிவகுக்கிறது. எனவே, சாலிடரிங் இரும்பு ஒரு நீட்டிப்பு தண்டு மூலம் இயக்கப்பட்டது, ஒரு மணி நேரத்திற்கு கால் மணி நேரம் ஜன்னல் வழியாக தெருவில் அதை வெளிப்படுத்துகிறது.

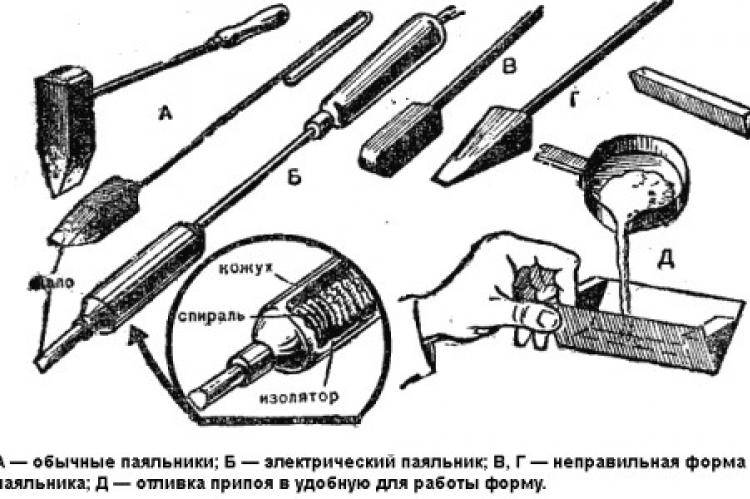

பின்னர் சாலிடரிங் இரும்பு முனை ஒரு சுத்தியலால் போலியானது: செப்பு முத்திரை சேவை வாழ்க்கையை அதிகரிக்கிறது. குச்சியின் முனை வடிவம் கொண்டது:

- ஒரு கோணத்தில் அல்லது ஒரு வெட்டு - ஸ்பாட் வேலைக்காக (ஒரு உதாரணம் படம் 5 இல் காட்டப்பட்டுள்ளது);

- கத்தி வடிவ - அத்தகைய குச்சியுடன் பல தொடர்புகள் ஒரே நேரத்தில் கரைக்கப்படுகின்றன (மைக்ரோ சர்க்யூட்களுக்கு பொதுவானது);

- சிறப்பு - அவை சில வகையான ரேடியோ கூறுகளை சாலிடர் செய்கின்றன.

படம் 5. ஒரு சாலிடரிங் இரும்பு முனையின் உலகளாவிய கூர்மைப்படுத்துதல் மற்றும் அதன் வேலை செய்யும் பகுதியின் சரியான டின்னிங் ஆகியவற்றின் எடுத்துக்காட்டு

நீங்கள் சாலிடரிங் தொடங்குவதற்கு முன், நீங்கள் ஆக்சைடு படத்திலிருந்து முனையை சுத்தம் செய்ய வேண்டும். இந்த செயல்முறை நுண்ணிய மணர்த்துகள்கள் கொண்ட காகிதம் அல்லது ஒரு வெல்வெட் கோப்புடன் செய்யப்படுகிறது, அதே போல் வேதியியல்: ரோசினில் மூழ்கியது. சுத்தம் செய்யப்பட்ட ஸ்டிங் சாலிடருடன் டின்ட் செய்யப்படுகிறது.

தேவைப்பட்டால், நீங்கள் ஒரு சக்திவாய்ந்த சாலிடரிங் இரும்புடன் புள்ளியில் சாலிடர் செய்யலாம்.இதைச் செய்ய, 0.5 - 1 மிமீ விட்டம் கொண்ட ஒரு செப்பு கம்பி அதன் முனையில் காயப்பட்டு, அதன் இலவச முடிவைப் பயன்படுத்தி சாலிடரை சூடாக்குகிறது.

சாலிடரிங் செய்வதற்கான பாகங்கள்

பல நிலைகளில் எப்போதும் சாலிடர். முதலில் உலோகக் கடத்தியின் மேற்பரப்பைத் தயாரிக்கவும்:

- ஆக்சைடு படத்தின் நீக்கம், தொடர்ந்து டிக்ரீசிங்;

- டின்னிங் (தொடர்பு உள்ள பரப்புகளில் தகரம் ஒரு அடுக்கு படிவு).

பின்னர் நீங்கள் பகுதிகளை இணைக்கலாம்.

பயன்பாட்டில் இருந்த கம்பிகளை சுத்தம் செய்ய வேண்டும்.

ஆக்சைடு படம் ஒரு கோப்பு, மணர்த்துகள்கள் கொண்ட காகிதம், ஒரு கத்தி கத்தி கொண்டு நீக்கப்பட்டது. நெகிழ்வான கம்பிகளின் விஷயத்தில், ஒவ்வொரு கம்பியும் செயலாக்கப்படுகிறது.

பிவிசி குழாயின் மேற்பரப்பில் இழுப்பதன் மூலம் பற்சிப்பி கம்பியின் காப்பு அகற்றப்படுகிறது, அது சூடான ஸ்டிங் மூலம் அழுத்தப்படுகிறது.

ஆக்சைடு பட எச்சங்கள் இல்லாமல் ஒரே மாதிரியான பளபளப்பான மேற்பரப்பு தயார்நிலையின் அடையாளம்.

அவை எப்போதும் டிக்ரீசிங் மூலம் கரைக்கப்படுகின்றன, அதாவது. பஞ்சு இல்லாத துணி அல்லது அசிட்டோன் அல்லது வெள்ளை ஆவியுடன் ஈரப்படுத்தப்பட்ட துணியால் மேற்பரப்பை துடைக்கவும்.

புதிய கம்பிகளில் ஆக்சைடு படம் இல்லை. காப்பு அகற்றப்பட்ட உடனேயே அவை சேவை செய்யப்படுகின்றன.

செப்பு கடத்தியை ஒரு ஃப்ளக்ஸின் கீழ் தகரம் செய்வது அவசியம்; சூடாக்கிய பிறகு, சாலிடர் உலோக மேற்பரப்பை மெல்லிய அடுக்குடன் மூட வேண்டும். தொய்வின் முன்னிலையில், சாலிடரிங் பரிந்துரைக்கப்படவில்லை, கம்பி செங்குத்தாக வைக்கப்படுகிறது, சாலிடரிங் இரும்பு மேல் இருந்து கீழே கடந்து. அதிகப்படியான உருகிய சாலிடர் பின்னர் ஸ்டிங்கிற்கு பாய்கிறது.

அலுமினியத்தை சாலிடர் செய்வது அவசியமானால், சுத்தம் மற்றும் டின்னிங் நடைமுறைகள் இணைக்கப்படுகின்றன. இதை செய்ய, மணர்த்துகள்கள் கொண்ட காகிதம் உள்ள ரோசின் மூடப்பட்ட கம்பி வைக்கவும், ஒரே நேரத்தில் சுழற்சி அதை சூடு.

சில வகைகளின் ஃப்ளக்ஸின் தரம் நீண்ட கால சேமிப்பகத்தின் போது குறைகிறது, அதே போல் வளிமண்டல ஈரப்பதத்தின் செல்வாக்கின் கீழ். எனவே, அத்தகைய ஃப்ளக்ஸ்கள் காலாவதி தேதியின் கூடுதல் கட்டுப்பாட்டுடன் கரைக்கப்படுகின்றன.

இது சுவாரஸ்யமானது: எப்படி weld செங்குத்து பற்றவைப்பு ஆரம்பநிலைக்கு: எல்லா பக்கங்களிலிருந்தும் கருதுங்கள்

சாலிடரிங் அமிலம் பாஸ்போரிக்

அனுபவம் வாய்ந்த கைவினைஞர்கள் - எலக்ட்ரானிக்ஸ் பொறியாளர்கள் மற்றும் வீட்டு வானொலி அமெச்சூர்களுக்கு ஒரு தரமான இணைப்புக்கு, உங்களுக்கு ஒரு சாலிடரிங் இரும்பு மட்டுமல்ல, கூடுதல் பாகங்களும் தேவைப்படும் என்பதை அறிவார்கள். சாலிடரிங், ஃப்ளக்ஸ் மற்றும் சாலிடர் பயன்படுத்தப்படுகின்றன, பிந்தையது முன்னணி மற்றும் தகரம் ஆகியவற்றின் அடிப்படையில் தயாரிக்கப்படுகிறது, இது பெரும்பாலும் கம்பி வடிவில் வழங்கப்படுகிறது. கம்பி, ஃப்ளக்ஸ் ஆகியவற்றின் விகிதத்தின் பண்புகள் தயாரிப்பு வகையைப் பொறுத்து அளவுருக்களில் வேறுபடலாம்.

ஃப்ளக்ஸ் இரண்டாவது அங்கமாக செயல்படுகிறது, ஒரு பொதுவான வடிவம் ரோசின் வடிவத்தில் பயன்படுத்தப்படுகிறது. இது தாமிர கலவை, கம்பிகள் மற்றும் பிற பொருட்களின் பாகங்களை தரமான, விரைவாக சாலிடர் செய்ய உதவுகிறது. சாலிடரிங் அமிலம் பித்தளை, நிக்கல், துருப்பிடிக்காத எஃகு போன்ற பொருட்களுடன் வேலை செய்யலாம்.

ஆயத்த நிலை

வீட்டிலேயே சாலிடர் மற்றும் சாலிடரிங் இரும்பை கையாளுவதற்கான சரியான நுட்பங்களை நீங்கள் கற்றுக்கொள்வதற்கு முன், நீங்கள் ஒரு சிறப்பு படிப்பை எடுக்க வேண்டும், அதில் சாலிடர் செய்வது மற்றும் இந்த நடைமுறைக்கு முந்தைய அனைத்தையும் உள்ளடக்கியது. நீங்கள் சொந்தமாக கற்றுக்கொள்ளலாம், ஆனால் நகைகள், சிக்கலான மின்னணு சுற்றுகள் மூலம் மாஸ்டரிங் வேலை செய்யும் போது, அனுபவம் வாய்ந்த வழிகாட்டி இல்லாமல் நீங்கள் செய்ய முடியாது.

வீட்டிலேயே சாலிடர் மற்றும் சாலிடரிங் இரும்பை கையாளுவதற்கான சரியான நுட்பங்களை நீங்கள் கற்றுக்கொள்வதற்கு முன், நீங்கள் ஒரு சிறப்பு படிப்பை எடுக்க வேண்டும், அதில் சாலிடர் செய்வது மற்றும் இந்த நடைமுறைக்கு முந்தைய அனைத்தையும் உள்ளடக்கியது. நீங்கள் சொந்தமாக கற்றுக்கொள்ளலாம், ஆனால் நகைகள், சிக்கலான மின்னணு சுற்றுகள் மூலம் மாஸ்டரிங் வேலை செய்யும் போது, அனுபவம் வாய்ந்த வழிகாட்டி இல்லாமல் நீங்கள் செய்ய முடியாது.

செயல்முறை அமைப்பின் பார்வையில், சிறப்பு சாலிடர்களைப் பயன்படுத்தி சாலிடரிங் உலோகங்கள் உள்ளடக்கத்தில் மிகவும் எளிமையான செயல்பாடுகளின் தொகுப்பாகும். இருப்பினும், வெளிப்படையான எளிமை இருந்தபோதிலும், எல்லோரும் முதல் முறையாக சரியாக சாலிடர் செய்ய முடியாது. முதல் அறிமுகத்தில், என்ன, எந்த வரிசையில் செய்ய வேண்டும் என்பது பற்றிய தெளிவான யோசனை இல்லாததால் சில சிரமங்கள் உள்ளன.

சாலிடரிங் நடவடிக்கைகளுக்குத் தயாரிப்பதற்கு சில விதிகளைப் பின்பற்ற பரிந்துரைக்கப்படுகிறது, இதன் சாராம்சம் பின்வருமாறு:

- சாலிடர் செய்ய சரியான முக்கிய வேலை கருவியைத் தேர்ந்தெடுப்பது அவசியம்;

- வசதியான மற்றும் செயல்பாட்டு நிலைப்பாட்டை உருவாக்குவது பற்றி நீங்கள் கவலைப்பட வேண்டும், நீங்கள் அதிக நேரம் சாலிடர் செய்ய வேண்டிய இடத்தை தயார் செய்யுங்கள்;

- மாணவர் பொருத்தமான நுகர்பொருட்களை சேமித்து வைக்க வேண்டும், இது இல்லாமல் அத்தகைய செயல்முறை செய்ய முடியாது (சாலிடர், திரவ அல்லது பேஸ்ட் ஃப்ளக்ஸ்).

மேலும், இறுதியாக, ஒரு புதிய பயனர் சாலிடரிங் அடிப்படை தொழில்நுட்ப முறைகளை மாஸ்டர் செய்ய வேண்டும், இது ஒரு குறிப்பிட்ட வரிசை நோக்கமான செயல்களை உள்ளடக்கியது.

நீங்கள் ஒரு மின்சார சாலிடரிங் இரும்பு, எரிவாயு மூலம் சாலிடர் செய்யலாம் டார்ச் அல்லது சாலிடரிங் இரும்பு விளக்கு. பலகைகள், மைக்ரோ சர்க்யூட்கள் பொதுவாக சிறப்பு முடி உலர்த்திகள், சீரான வெப்பத்தை வழங்கும் வெப்ப நிலையங்கள் மூலம் கரைக்கப்படுகின்றன. ஒன்று அல்லது மற்றொரு வகை கருவியின் தேர்வு மற்றும் அதற்கான நிலைப்பாடு அல்லது வைத்திருப்பவர் வேலை நடவடிக்கைகளை மேற்கொள்ள வேண்டிய வெப்பநிலை நிலைமைகளால் தீர்மானிக்கப்படுகிறது.

அடுத்த தேவை, எந்தவொரு உலோக இணைப்பையும் சரியாக சாலிடர் செய்ய அனுமதிக்கும் கட்டாய கூறுகளை தயாரிப்பதை உள்ளடக்கியது. இதில் பல்வேறு வகையான சாலிடர், ஃப்ளக்ஸ் சேர்க்கைகள் மற்றும் அதன் தரத்தை மேம்படுத்த தேவையான சிறப்பு சாலிடரிங் திரவங்கள் (டின்னிங்கிற்கான ரோசின் மற்றும் ஆல்கஹால் கலவைகள்) ஆகியவை அடங்கும்.

சாலிடரிங் செயல்பாடுகளின் வகைகள்

சாலிடரிங் முறைகள் பல்வேறு காரணிகளால் விளக்கப்படுகின்றன, அவை சாலிடரிங் தரம் மற்றும் செயல்திறனை தீர்மானிக்கின்றன. இத்தகைய காரணிகளில் சாலிடரிங் சாதனத்தின் வகை மற்றும் செயல்பாட்டில் பயன்படுத்தப்படும் சாலிடரின் வகை மட்டுமல்ல, மடிப்பு உருவாவதற்கான தொழில்நுட்ப அம்சங்களும் அடங்கும். ஒரு போர்டில் மேற்பரப்பு பெருகிவரும் பாகங்களுக்கு, சாலிடர் முகமூடியை எவ்வாறு சரியாகப் பயன்படுத்துவது என்பதை நீங்கள் கற்றுக் கொள்ள வேண்டும்.

எந்தவொரு சந்தர்ப்பத்திலும், சரியாக சாலிடர் செய்ய, நீங்கள் பணிபுரியும் உலோகத்தின் உருகும் புள்ளியை நீங்கள் அறிந்து கொள்ள வேண்டும். இது சாலிடரிங் கருவியின் தேர்வையும், அதே போல் ஃப்ளக்ஸ் மற்றும் சாலிடரையும் பாதிக்கிறது. குறிப்பிட்ட அளவுருவிற்கு இணங்க, சாலிடர் பொருட்கள் உருகக்கூடிய (450 டிகிரி வரை) மற்றும் பயனற்ற (450 டிகிரிக்கு மேல்) பிரிக்கப்படுகின்றன.