- கிணறுகளைக் கொல்வதற்கான பாதுகாப்பு நடவடிக்கைகள்.

- பேக்கிங் தொழில்நுட்பங்கள்

- பேக்கிங் உபகரணங்கள்

- ஒரு-நிலை பிளக்கிங்

- இரண்டு-நிலை அல்லது இரண்டு-சுழற்சி சிமெண்ட்

- கலைப்பு போது நன்றாக plugging

- செருகும் வகைகளின் விளக்கம்

- சிமென்ட் குழம்பு கிணற்றுக்குள் எப்படி நுழைகிறது

- நன்கு சிமெண்ட் தொழில்நுட்ப செயல்முறை

- சிமெண்ட் செயல்முறை

- டிஸ்சார்ஜ் அம்சங்கள்

- கருவிகள் மற்றும் பொருட்கள்:

- பாதுகாப்பு அடுக்கு கடினப்படுத்துதல் மற்றும் அதன் தரத்தை சரிபார்க்கும் காலம்

- கிணறு சிமெண்ட் முறைகள்;

- தீர்வு சரியான தயாரிப்பு

- தலைப்பில் முடிவுகள் மற்றும் பயனுள்ள வீடியோ

கிணறுகளைக் கொல்வதற்கான பாதுகாப்பு நடவடிக்கைகள்.

6.1 நன்றாக கொலை செய்யலாம்

பழுதுபார்ப்பதற்காக கிணற்றை ஏற்றுக்கொள்வதில் இருதரப்பு சட்டத்தை நிறைவேற்றிய பின்னரே தொடங்கியது

(KRS பிரிகேட்டின் ஃபோர்மேன் மற்றும் PDNG, TsPPD இன் பிரதிநிதி).

6.2 நன்றாக கொலை

KRS மாஸ்டரின் அறிவுறுத்தலின் பேரில் தயாரிக்கப்பட்டது. திட்டமிடாமல் கிணற்றைக் கொல்வது

தடைசெய்யப்பட்டது.

6.3 நன்றாக கொலை

பொதுவாக பகல் நேரங்களில் செய்யப்படுகிறது. சிறப்பு சந்தர்ப்பங்களில், நெரிசல்

கிணற்றின் வெளிச்சம் இல்லாத போது இரவில் மேற்கொள்ளலாம்

26 குஞ்சுகளுக்கு குறைவானது.

6.4 விளையாட்டு மைதானத்தின் அளவு

அலகுகள் நிறுவப்பட்ட 40x40 மீ, இருந்து விடுவிக்கப்பட வேண்டும்

பனியில் இருந்து குளிர்காலத்தில் வெளிநாட்டு பொருட்கள்.

6.5நெரிசலுக்கு முன்

சரிபார்க்க வேண்டியது அவசியம்: அனைத்து கேட் வால்வுகள் மற்றும் ஃபிளேன்ஜ் இணைப்புகளின் சேவைத்திறன்

கிணறு உபகரணங்கள்; ஒரு குழாயின் இருப்பு

கிணற்றில் இருந்து அளவீட்டு அலகு வரை மற்றும் அதன் ஓட்டத்தில் உள்ள திரவம்

காரணங்கள் தெளிவுபடுத்தப்பட்டு அகற்றப்படும் வரை கிணற்றில் வேலை செய்வதை நிறுத்துங்கள்.

6.6 சலவை அலகு மற்றும்

தொட்டி டிரக்குகள் குறைந்தபட்சம் தூரத்தில் காற்று வீசும் பக்கத்தில் அமைந்திருக்க வேண்டும்

கிணற்றிலிருந்து 10 மீ. அதே நேரத்தில், அலகு மற்றும் டேங்கர்களின் அறை இருக்க வேண்டும்

வெல்ஹெட், யூனிட்டின் வெளியேற்றக் குழாய்களில் இருந்து விலகி நிற்கிறது

மற்றும் தொட்டி டிரக்குகள் தீப்பொறி அரெஸ்டர்களுடன் பொருத்தப்பட்டிருக்க வேண்டும், அவற்றுக்கிடையேயான தூரம்

குறைந்தது 1.5 மீ இருக்க வேண்டும்.

ஃப்ளஷிங் அலகு, தவிர

கூடுதலாக, இது பாதுகாப்பு மற்றும் திரும்பாத வால்வுகளுடன் பொருத்தப்பட்டிருக்க வேண்டும்.

6.7. அமைதிப்படுத்தும் செயல்பாட்டில்

யூனிட் அல்லது வெல்ஹெட் பைப்பிங்கின் எந்த அலகுகளையும் கட்டுவது தடைசெய்யப்பட்டுள்ளது

கிணறுகள் மற்றும் குழாய்கள். தொடர்ந்து கண்காணிப்பு இருக்க வேண்டும்:

அழுத்தம் அளவீடுகளின் அளவீடுகள், குழாய் வரிக்கு பின்னால், மக்கள் இருப்பிடத்திற்கு பின்னால். அழுத்தம் அளவீடுகள்

உந்தி அலகு மற்றும் கிணற்றின் ஓட்டம் வரியில் நிறுவப்பட வேண்டும்.

6.8 கிணறுகளை கொல்லும் போது

கொல்லும் திரவத்தின் உந்தி அழுத்தம் அழுத்தம் சோதனையின் அழுத்தத்தை விட அதிகமாக இருக்கக்கூடாது

இந்த கிணற்றின் உற்பத்தி சரம்.

6.9 ஃப்ளஷிங்கின் பிரித்தெடுத்தல்

டிஸ்சார்ஜ் லைனில் உள்ள அழுத்தம் குறைக்கப்பட்ட பின்னரே கோடுகள் தொடங்கப்பட வேண்டும்

வளிமண்டலம். அதே நேரத்தில், கிணற்றின் பக்கத்திலிருந்து X-mas மரத்தில் கேட் வால்வு

மூடப்பட வேண்டும்.

6.10. பட்டம் பெற்ற பிறகு

கிணறு கொல்லும் நடவடிக்கைகளில், வால்வுகள் மூடப்பட வேண்டும், சுற்றியுள்ள பகுதி

கிணறு சுத்தம் செய்யப்பட்டுள்ளது, இறந்த கிணறு பழுதுக்காக காத்திருக்க வேண்டும்

36 மணி நேரத்திற்கு மேல்.

ஒரு நீண்ட உடன்

பழுதுபார்க்கும் எதிர்பார்ப்பில் கிணற்றின் வேலையில்லா நேரம், கிணறு மீண்டும் கொல்லப்பட வேண்டும்

பழுதுபார்க்கும் பணியின் ஆரம்பம்.

6.11.எல்லாம் முடிந்த பிறகு

கிணற்றைக் கொல்லும் நடவடிக்கைகள், "கிணறு கொல்லும் சட்டம்" வரையப்பட்டது.

அமைதியாக்கும் செயலில்

கிணறுகள் குறிப்பிடப்பட வேண்டும்:

- கிணறு கொல்லப்பட்ட தேதி;

- கொலை திரவத்தின் குறிப்பிட்ட ஈர்ப்பு;

- சுழற்சிகளால் திரவத்தை கொல்லும் அளவு;

- நெரிசல் சுழற்சிகளின் ஆரம்பம் மற்றும் முடிவின் நேரம்;

- கொல்லும் திரவத்தை செலுத்துவதற்கான ஆரம்ப மற்றும் இறுதி அழுத்தம்.

6.12. "கிணற்றைக் கொல்ல நடவடிக்கை" கையொப்பமிடப்பட்டது (உடன்

கொல்லும் திரவத்தின் குறிப்பிட்ட ஈர்ப்பு மற்றும் அளவைக் குறிக்கிறது), உற்பத்தி செய்த நபர்

வேலை செய்யும் குழுவின் ஃபோர்மேன் மற்றும் யூனிட்டின் மெஷினிஸ்ட் ஆகியோரால் நன்றாகக் கொல்லப்படுகிறது.

இணக்கத்திற்கான பொறுப்பு அறிவுறுத்தல்கள்.

7.1 தயாரிப்புக்காக

கிணற்றைக் கொல்ல திண்டு மற்றும் கிணற்றின் பிரதேசம் TsDNG, TsPPD இன் ஃபோர்மேன் பொறுப்பாகும்.

7.2 நம்பகத்தன்மைக்காக

தற்போதைய நீர்த்தேக்க அழுத்தத்தின் தரவு, கிணற்றைக் கொல்லும் நேரத்தில், ஒத்துள்ளது

புவியியல் சேவை TsDNG, TsPPD.

7.3 இணக்கத்திற்காக

கணக்கிடப்பட்ட மதிப்புக்கு கொல்லும் திரவத்தின் குறிப்பிட்ட ஈர்ப்பு - பணித் திட்டத்தில் குறிப்பிடப்பட்டுள்ளது

கிணற்றைக் கொல்ல, கிணற்றைத் தயாரிப்பதற்கான முழு அளவிலான வேலைகளையும் செய்யுங்கள்

கொலை, நன்கு கொல்லும் தொழில்நுட்பம் மற்றும் பாதுகாப்பு நடவடிக்கைகளுக்கு இணங்குதல்

கிணற்றைக் கொல்வது ஒர்க்ஓவர் டீம் ஃபோர்மேனின் பொறுப்பாகும்.

இணைப்பு 1

ஆர் ஏ எஸ் எக்ஸ் ஓ டி

பொருட்கள்

சமையலுக்கு அவசியம் ஒரு கன மீட்டர் கொல்லும் திரவம் தொடர்புடையது

அடர்த்தி.

தீர்வு திரவம்

– 1.01 g/cm3 அடர்த்தி கொண்ட செனோமேனியன் நீர்.

| அடர்த்தி | NaCl இன் அளவு, கிலோ | அடர்த்தி | NaCl இன் அளவு, கிலோ |

| 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 | 19 38 56 75 94 113 132 151 170 | 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 | 188 207 226 245 264 283 302 321 |

| கில்லிங் திரவ அடர்த்தி, g/cm3 | CaCl அளவு2, கிலோ | ||

| புதியது | செனோமேனியன் | வணிகம் | |

| 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 |

இணைப்பு 2

தொகுதி

மோதிரம்

இடம் சார்ந்தது

உற்பத்தி சரங்களின் விட்டம் இருந்து

மற்றும்

கிணற்றுக்குள் குழாய் இறக்கப்பட்டது.

| தொகுதி | |||

| இறங்கு ஆழம் பம்ப் (குழாய்), மீ | NKT-60 | NKT-73 | NKT-89 |

| மணிக்கு | |||

| 800 1 000 1 200 1 400 | 8.68 10.85 13.02 15.19 | 7.50 9.38 11.26 13.13 | 5.86 7.32 8.78 10.25 |

| மணிக்கு | |||

| 800 1 000 1 200 1 400 | 12.25 15.31 18.37 21.43 | 11.06 13.83 16.60 19.36 | 9.42 11.73 14.11 16.49 |

| மணிக்கு | |||

| 800 1 000 1 200 1 400 | 4.27 5.34 6.41 7.48 | — — — — | — — — — |

பேக்கிங் தொழில்நுட்பங்கள்

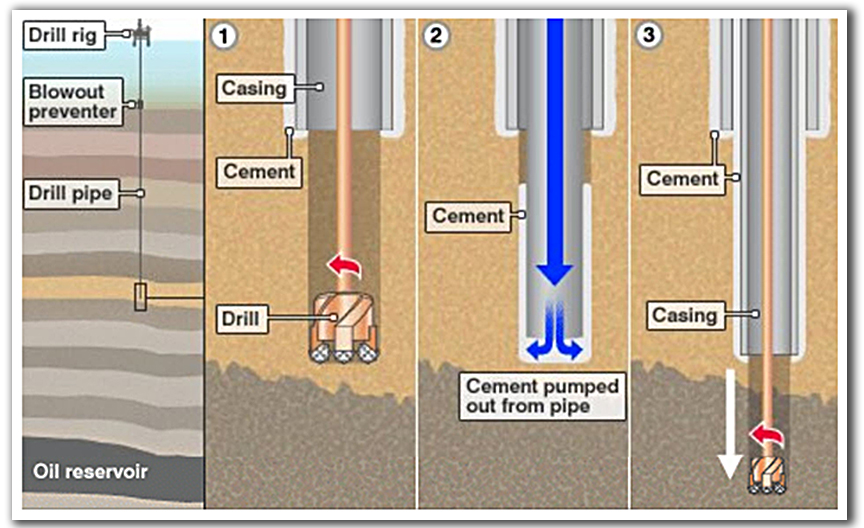

தற்போது பயன்படுத்தப்படும் கிணறு சிமெண்டிங் முறைகள், கேசிங் சரத்திற்குப் பின்னால் உள்ள இடத்திற்கு சிமென்டிங் (பிளக்கிங்) கலவைகளை வழங்குவதிலும் பயன்படுத்தப்படும் செயல்முறை உபகரணங்களிலும் வேறுபாடுகளைக் கொண்டுள்ளன.

முடிக்கப்பட்ட கலவைகளை பம்ப் செய்வதற்கு பின்வரும் திட்டங்கள் உள்ளன:

நேரடி திட்டம். இந்த திட்டத்தின் படி உட்செலுத்தலின் போக்கில், கலவை நேரடியாக உறை சரத்தில் செலுத்தப்படுகிறது, இது "ஷூ" க்கு இறங்குகிறது, வளையத்திற்குள் சென்று கிணற்றின் கீழிருந்து மேல் வரை நிரப்புகிறது.

தலைகீழ் திட்டம். சிமென்டிங் நேரடியாக வளையத்திற்குள் செலுத்தப்படுகிறது, நிரப்புதல் மேலிருந்து கீழாக நிகழ்கிறது.

பெரிய அளவிலான துளையிடுதலின் போது, நேரடித் திட்டம் பெரும்பாலும் பயன்படுத்தப்படுகிறது, மேலும் செயல்முறை ஒரு சுழற்சியில் செய்யப்படுகிறது, இதன் போது தேவையான அனைத்து அளவு சிமெண்ட் கலவையும் வழங்கப்படுகிறது.

பேக்கிங் உபகரணங்கள்

கிணறு சிமெண்ட் உபகரணங்கள் பின்வருமாறு இருக்க வேண்டும்:

- சிமென்டிங் அலகு, இது தீர்வுகளின் கலவை மற்றும் அழுத்தத்தின் கீழ் கிணறுகளில் அவற்றின் விநியோகத்தை உறுதி செய்கிறது;

- சிமெண்ட் அலகு போன்ற அதே நோக்கத்தின் கலவை அலகு;

- சிமென்டிங் தலை, அதன் உதவியுடன் கிணறு கழுவப்பட்டு அதன் சுவர்கள் செருகப்படுகின்றன;

- இரண்டு-நிலை கார்பரைசிங் செயல்முறையின் போது நிறுத்தங்களாகப் பயன்படுத்தப்படும் செருகிகளை ஊற்றுதல்;

- கலவை விநியோகஸ்தர்கள், உலோக குழல்களை, உயர் அழுத்த வால்வுகள் போன்ற பிற உபகரணங்கள்.

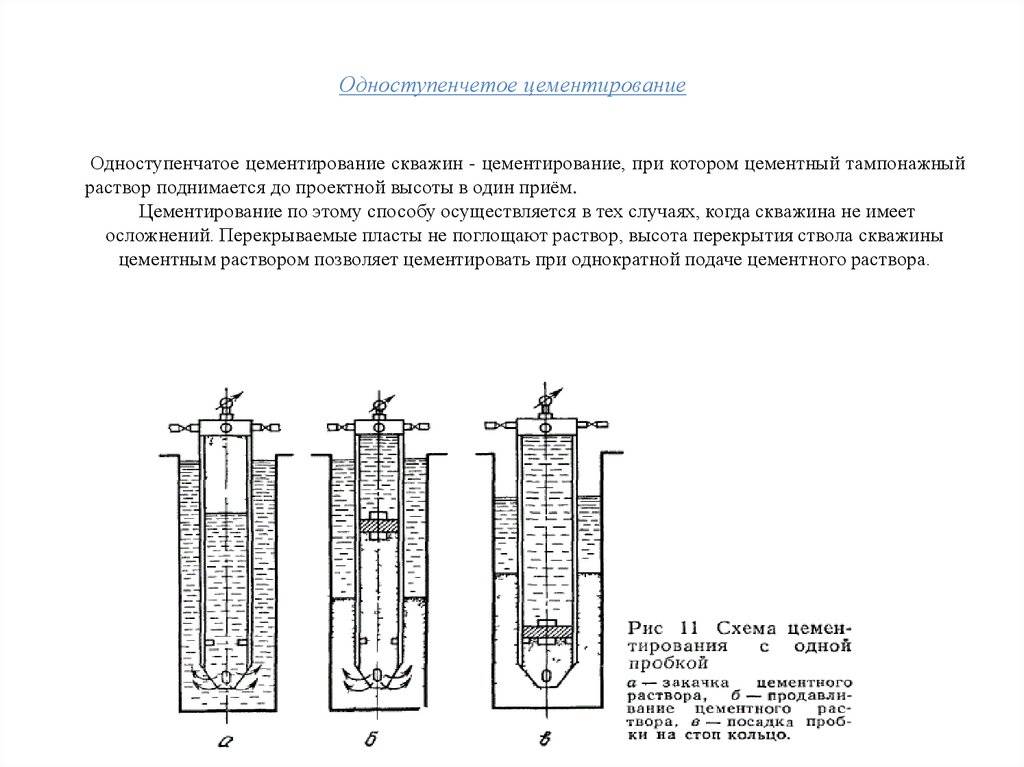

ஒரு-நிலை பிளக்கிங்

வீட்டு நீர் கிணறுகளை சிமென்ட் செய்வதில் கிணறுகளின் ஒற்றை-நிலை சிமென்ட் பரவலாகிவிட்டது. அதே நேரத்தில், அதிக அழுத்தம் கொண்ட சிமென்ட் கலவையானது ஒரு டிரக் சேஸ் அல்லது நெருங்கிய தொலைவில் அமைந்துள்ள ஒரு நிலையான மேடையில் நிறுவப்பட்ட அலகுகள் மூலம் வளையத்திற்குள் வழங்கப்படுகிறது. சிமெண்ட் கலவை சரத்தின் கீழே நகர்ந்து, அடிப்பகுதியை அடைந்து பின்னர் முழு வளையத்தையும் நிரப்புகிறது.

ஒரு குறிப்பிட்ட உள்ளது நன்கு சிமெண்ட் தொழில்நுட்பம். சிமென்ட் செய்வதற்கு முன், அவை சுத்தப்படுத்தப்படுகின்றன, மேலும் கீழ் பிளக் உறை சரத்தில் ஒரு தடுப்பாக சரி செய்யப்படுகிறது. பின்னர், ஒரு கான்கிரீட் பம்ப் உதவியுடன், கலவை வழங்கப்படுகிறது. பீப்பாயின் கீழே இறங்கி, கலவை பிளக் மீது அழுத்தி, நெடுவரிசையின் "ஷூ" க்கு முன்னேறுகிறது. அதன் பிறகு, மேல் பிளக் நெடுவரிசையில் வைக்கப்பட்டு, கலவையின் கூடுதல் அளவை ஒரே நேரத்தில் கிணற்றில் செலுத்துவதன் மூலம் ஒரு வைப்ரோபிரஸ் உதவியுடன் கலவையை சுருக்கும் செயல்முறை தொடங்குகிறது.

மேல் பிளக் கீழே உள்ள பிளக்கைத் தொடும் நேரத்தில், கரைசலை அடைக்கும் செயல்முறை முடிந்துவிட்டதாகவும், வழங்கப்பட்ட அனைத்து கரைசலும் கேசிங் சரத்தின் பின்னால் உள்ள இடத்தை நிரப்பியதாகவும் கருதப்படுகிறது. சிமென்டேஷன் செயல்முறை முடிந்ததும், மோட்டார் முழுமையாக திடப்படுத்த 48 மணி நேரம் வரை அனுமதிக்கப்படுகிறது. ஒரு எளிய துளை வடிவவியலுடன் ஆழமற்ற கிணறுகளுக்கு ஒற்றை-நிலை சொருகுதல் பயன்படுத்தப்படுகிறது. இந்த முறையின் முக்கிய தீமை என்னவென்றால், தீர்வு நெடுவரிசையின் "ஷூ" ஐ அடையும் நேரத்தை தீர்மானிக்க இயலாது.

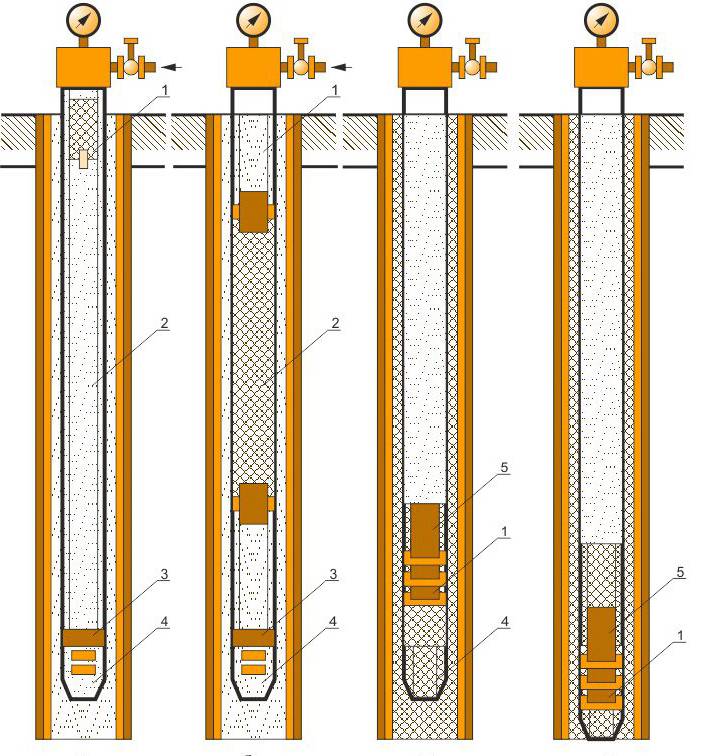

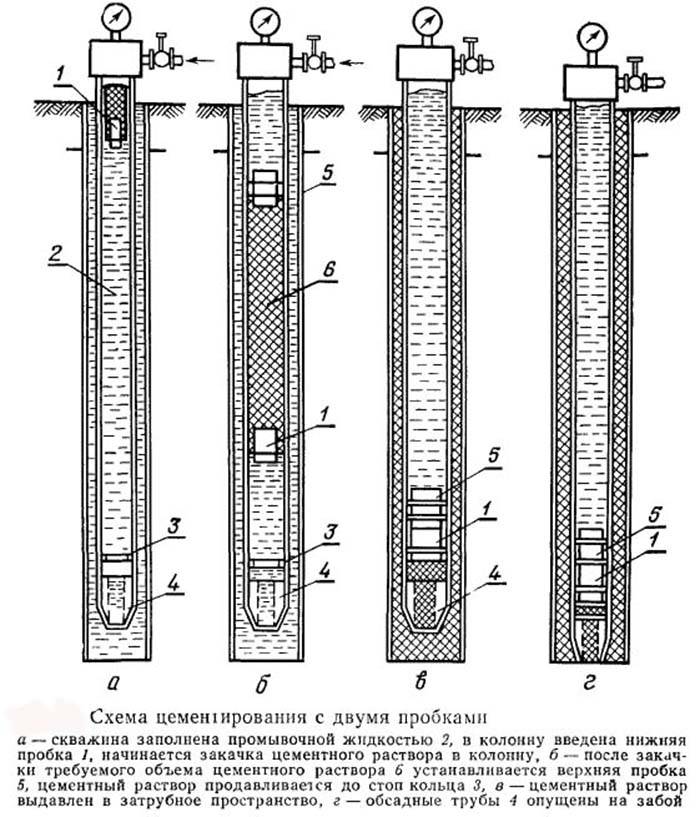

இரண்டு-நிலை அல்லது இரண்டு-சுழற்சி சிமெண்ட்

இரண்டு-நிலை கிணறு சிமென்டிங் எண்ணெய் தாங்கும் ஆதாரங்களை அடைப்பதற்காக சிறப்பாக வடிவமைக்கப்பட்டது. அதிக திறன் கொண்ட செயலாக்க உபகரணங்கள் தேவைப்படுவதால், இந்த செருகும் முறை அரிதாகவே பயன்படுத்தப்படுகிறது.

அடிப்படையில், முறை பின்வரும் நிபந்தனைகளின் கீழ் பயன்படுத்தப்படுகிறது:

- சிமென்ட் கலவையானது குறுகிய காலத்தில் கெட்டியாகும் போது, ஒரு நேரத்தில் உறைக்கு பின்னால் உள்ள இடத்தை நிரப்ப முடியாது;

- உறை சரத்தின் பின்னால் உள்ள இடத்தை பல பிரிவுகளாகப் பிரிக்க வேண்டியது அவசியம்;

- பெரிய ஆழம், இது கலவையை வழங்குவதற்கு தேவையான மிக அதிக அழுத்தம் காரணமாக செருகுவதை அனுமதிக்காது.

இரண்டு-நிலை பிளக்கிங் முறையானது, பிளக்கிங் கலவை இரண்டு சுழற்சிகளில் வழங்கப்படுவதைக் கொண்டுள்ளது. முதல் சுழற்சியின் போது, ஒரு குறிப்பிட்ட அளவு கலவையை பம்ப் செய்யப்படுகிறது, அது வளையத்தின் ஒரு குறிப்பிட்ட பகுதியை மட்டுமே நிரப்புகிறது. கலவை திடப்படுத்தப்பட்ட பிறகு, குறைந்தது 13 மணி நேரத்திற்குப் பிறகு, மீதமுள்ள தேவையான அளவு கலவையானது வளையத்தை முழுமையாக நிரப்ப வழங்கப்படுகிறது.

கலைப்பு போது நன்றாக plugging

புதிய உள்ளே, முதலில், கிருமி நீக்கம் செய்ய வேண்டியது அவசியம், உண்மை என்னவென்றால், கிணற்றில் பாக்டீரியா உருவாகிறது, அவை தங்களைத் தாங்களே சுத்தம் செய்ய வேண்டும். இதைச் செய்ய, எடுத்துக்காட்டாக, ப்ளீச் ஒரு குறிப்பிட்ட அளவில் கிணற்றில் செலுத்தப்படுகிறது மற்றும் அதே அளவு மீண்டும் பம்ப் செய்யப்படுகிறது. கிணற்றை தூய்மைப்படுத்திய பிறகு, அதைச் சுற்றியுள்ள புவியியல் சூழலை மீட்டெடுக்கத் தொடங்குவது அவசியம். இது ஒரு அடுக்கு கேக்கை ஒத்திருக்கிறது, நீங்கள் அதை மிகவும் எளிதாக்கினால், நீங்கள் அனைத்து அடுக்குகளையும் இரண்டு முக்கிய வகைகளாகக் குறைக்கலாம்:

-

முதலாவது தண்ணீரைக் கொண்டிருக்கும் மற்றும் நடத்தும் வகை. இந்த வகை நீர்நிலை என்று அழைக்கப்படுகிறது;

- அடிவானம் என்பது இரண்டாவது வகையாகும், இதில் தண்ணீரைக் கொண்டிருக்கவில்லை அல்லது நடத்துவதில்லை. இது நீர்ப்புகா என்று அழைக்கப்படுகிறது.

நீர்நிலைகள் அமைந்துள்ள இடைவெளிகளில், மணல் மற்றும் சரளை நிரப்பப்பட்டு, அது போல் அல்ல, ஆனால் ஒவ்வொரு நீர்நிலையின் வடிகட்டுதல் அளவுருக்களை மீட்டெடுக்கும் விகிதத்தில், மற்றும் அந்த இடைவெளிகளில் நீர் எதிர்ப்பு அடுக்குகள் உள்ளன. அமைந்துள்ளன.

செருகும் வகைகளின் விளக்கம்

புவியியல் காரணங்களை நாம் இன்னும் விரிவாகக் கருத்தில் கொண்டால், இந்த விஷயத்தில், நீர் உட்கொள்ளல் அதன் பங்கை நிறைவேற்றுவதை நிறுத்தக்கூடும் என்று நாம் கூறலாம், இது பெரும்பாலும் புவியியல் செயல்முறைகளின் விளைவாக மாறும். தொழில்நுட்ப காரணங்கள் - நீர் உட்கொள்ளல் நீண்ட காலமாக பராமரிக்கப்படாத போது இதுவேயாகும்.

மாற்றாக, துளையிடும் போது தொழில்நுட்ப தரநிலைகளை மீறுவது இருக்கலாம். தகாத பொருட்களைப் பயன்படுத்தி பணி மேற்கொள்ளப்பட்டிருக்கலாம், நீண்ட காலமாக பழுதுபார்ப்பு மேற்கொள்ளப்படவில்லை, பராமரிப்பு மேற்கொள்ளப்படவில்லை. தற்காலிக பயன்பாட்டிற்காக நீர் உட்கொள்ளல் கட்டப்பட்டபோது கிணறுகளை அடைப்பதும் மேற்கொள்ளப்படுகிறது.

சிமென்ட் குழம்பு கிணற்றுக்குள் எப்படி நுழைகிறது

வருடாந்திரத்திற்கு தீர்வு வழங்க பல முக்கிய வழிகள் உள்ளன. சிமெண்ட் குழம்பு நேரடியாக உறைக்குள் செலுத்தப்பட்டால், இந்த முறை நேரடியாக அழைக்கப்படுகிறது. பின்னர் கிணற்றின் கீழ் பகுதி மெதுவாக நிரப்பப்படுகிறது, இது வளையத்திற்குள் செல்கிறது, அதை நிரப்புகிறது. இது பொதுவாகப் பயன்படுத்தப்படும் விநியோக வகையாகும். சிமெண்ட் குழம்பு வெகுஜன அளவை சரிபார்க்க, இரண்டு சிறப்பு பிளக்குகள் பயன்படுத்தப்படுகின்றன. இந்த பிளக்குகளின் செயல்பாட்டின் சாராம்சம் என்னவென்றால், ஒரு தீர்வு வழங்கப்படும் போது, ஒரு குறிப்பிட்ட அழுத்தத்தின் கீழ் ஒரு கூடுதல் திரவம் உந்தப்பட்டு, மேல் பிளக் மீது அழுத்துகிறது. அதன் பிறகு, அது தீர்வு மற்றும் கிணற்றின் கீழ் பகுதியில் அழுத்துகிறது. ஒரே ஒரு கார்க்கைப் பயன்படுத்த எளிதான வழி உள்ளது. ஒரு திரவத்தின் அழுத்தத்தை அளவிட, ஒரு மனோமீட்டர் பொதுவாக பயன்படுத்தப்படுகிறது. கரைசலின் தலைகீழ் ஓட்டமும் உள்ளது, அதில் அது வளையத்திற்குள் நுழைகிறது, ஆனால் பின்னர் உறை வழியாக இறங்குகிறது.

ஒரு கட்டத்தில் சிமெண்ட் போன்ற ஒரு வகை சிமெண்ட் உள்ளது.அதைப் பயன்படுத்தும் போது, தீர்வின் முழுப் பகுதியும் ஒரே நேரத்தில் செல்கிறது. இந்த வடிவத்தில், நேரடி ஊட்ட கூறுகளுடன் ஒன்று அல்லது இரண்டு பிளக்குகள் பயன்படுத்தப்படுகின்றன.

இரண்டு நிலைகளில் சிமென்ட் செய்யும் போது, இன்னும் கொஞ்சம் அனுபவம் மற்றும் ஒருங்கிணைப்பு தேவை. இந்த விருப்பம் இன்னும் கொஞ்சம் சிக்கலானது மற்றும் அதிக ஆழத்திற்கு ஓரளவு பயன்படுத்தப்படுகிறது. அத்தகைய ஆழத்தில், எதிர்ப்பு அதிகரிக்கிறது, எனவே மேலே விவரிக்கப்பட்ட முறைகளைப் போலவே எல்லாவற்றையும் ஒரே நேரத்தில் செய்வது மிகவும் கடினம். அத்தகைய ஆழத்தை எப்படியாவது ஈடுசெய்ய, காலர் சிமென்டிங் முறை பயன்படுத்தப்படுகிறது. இந்த சுற்றுப்பட்டைகள் சில வகையான வளையங்களை உருவாக்குகின்றன, அவை படிப்படியாக தீர்வின் முன்னேற்றத்தை கட்டுப்படுத்துகின்றன. இந்த முறை கிணற்றின் தனிப்பட்ட பிரிவுகளை படிப்படியாக சிமென்ட் செய்ய அனுமதிக்கிறது.

நன்கு சிமெண்ட் தொழில்நுட்ப செயல்முறை

தோண்டுதல் நடவடிக்கைகளின் இறுதி கட்டம் நன்கு சிமென்ட் செய்வதை உள்ளடக்கிய ஒரு செயல்முறையுடன் சேர்ந்துள்ளது. முழு கட்டமைப்பின் நம்பகத்தன்மை இந்த பணிகள் எவ்வளவு சிறப்பாக மேற்கொள்ளப்படுகின்றன என்பதைப் பொறுத்தது. இந்த நடைமுறையைச் செயல்படுத்தும் செயல்பாட்டில் பின்பற்றப்படும் முக்கிய குறிக்கோள், துளையிடும் திரவத்தை சிமெண்டுடன் மாற்றுவதாகும், இது மற்றொரு பெயரைக் கொண்டுள்ளது - சிமென்ட் குழம்பு. கிணறுகளை சிமென்ட் செய்வது என்பது ஒரு கலவையை அறிமுகப்படுத்துவதை உள்ளடக்கியது, அது கடினமாகி, கல்லாக மாறும். இன்றுவரை, கிணறுகளை சிமென்ட் செய்யும் செயல்முறையை மேற்கொள்ள பல வழிகள் உள்ளன, அவற்றில் பொதுவாகப் பயன்படுத்தப்படுவது 100 ஆண்டுகளுக்கும் மேலானது. இது 1905 ஆம் ஆண்டில் உலகிற்கு அறிமுகப்படுத்தப்பட்ட ஒற்றை-நிலை உறை சிமென்ட் ஆகும், மேலும் சில மாற்றங்களுடன் இன்று பயன்படுத்தப்படுகிறது.

சிமெண்ட் செயல்முறை

நடைமுறைப்படுத்தல் தொழில்நுட்பம் நன்கு சிமென்டிங் அடங்கும் 5 முக்கிய வகையான வேலைகள்: முதலாவது - சிமென்ட் குழம்பைக் கலத்தல், இரண்டாவது - கலவையை கிணற்றுக்குள் செலுத்துதல், மூன்றாவது - தேர்ந்தெடுக்கப்பட்ட முறையால் கலவையை வளையத்தில் ஊட்டுதல், நான்காவது - சிமென்ட் கலவையை கடினப்படுத்துதல், ஐந்தாவது - சரிபார்ப்பு நிகழ்த்தப்பட்ட வேலையின் தரம்.

வேலையைத் தொடங்குவதற்கு முன், ஒரு சிமென்ட் திட்டம் வரையப்பட வேண்டும், இது செயல்முறையின் தொழில்நுட்ப கணக்கீடுகளை அடிப்படையாகக் கொண்டது.

சுரங்க மற்றும் புவியியல் நிலைமைகளை கணக்கில் எடுத்துக்கொள்வது முக்கியம்; வலுப்படுத்த வேண்டிய இடைவெளியின் நீளம்; கிணற்றின் வடிவமைப்பின் பண்புகள், அத்துடன் அதன் நிலை. ஒரு குறிப்பிட்ட பகுதியில் அத்தகைய வேலையைச் செயல்படுத்துவதில் கணக்கீடுகள் மற்றும் அனுபவத்தை மேற்கொள்ளும் செயல்பாட்டில் பயன்படுத்தப்பட வேண்டும்

டிஸ்சார்ஜ் அம்சங்கள்

கலவையை வளையத்திற்குள் வழங்குவதற்கான வெவ்வேறு முறைகளால் சிமென்டிங் செய்யப்படலாம், மேலும், வேலையின் செயல்பாட்டில் பல்வேறு சாதனங்களைப் பயன்படுத்தலாம். சிமெண்டிங் கிணறுகள் கலவையின் நேரடி விநியோகத்தை உள்ளடக்கியிருக்கலாம், அத்தகைய திட்டமானது உறை சரத்தின் உள் இடைவெளியில் சிமென்ட் ஓட்டத்தை உள்ளடக்கியது, அதைத் தொடர்ந்து நேரடியாக காலணி மற்றும் வளையத்திற்குள் நுழைகிறது, அதே நேரத்தில் கரைசலின் ஓட்டம் கீழிருந்து மேல் உருவாக்கப்பட்டது. தலைகீழ் திட்டத்துடன், ஊசி மேலிருந்து கீழாக தலைகீழ் வரிசையில் செய்யப்படுகிறது.

இந்த வழக்கில், நன்கு சிமென்டிங் ஒரு அணுகுமுறையில் மேற்கொள்ளப்படலாம், இதன் போது கலவையை செருகுவதற்கு தேவையான அளவு ஒரு நேரத்தில் கட்டாயப்படுத்தப்படுகிறது.

கிணற்றில் குறிப்பிடத்தக்க ஆழம் இருக்கும்போது இரண்டு-நிலை சிமெண்ட் பயன்படுத்தப்படுகிறது. தொழில்நுட்ப செயல்முறையானது உபகரணங்களைப் பயன்படுத்துவதன் மூலம் தனிப்பட்ட இடைவெளிகளின் தொடர்ச்சியான நிரப்புதலாக பிரிக்கப்பட்டுள்ளது.காலர் சிமென்டிங், மேலே உள்ள முறைகளுக்கு மாறாக, சிமெண்ட் கலவையின் பத்தியில் இருந்து கிணற்றின் ஒரு பகுதியை பாதுகாப்பதை உள்ளடக்கியது. நீர்த்தேக்கத்தின் நீளத்தில் அமைந்துள்ள பகுதியை தனிமைப்படுத்த சுற்றுப்பட்டை உங்களை அனுமதிக்கிறது. கிணற்றில் மறைக்கப்பட்ட நெடுவரிசைகள் மற்றும் பிரிவுகள் இருக்கலாம், அவற்றின் சிமெண்ட் ஒரு தனி குழுவாக வகைப்படுத்தலாம்.

நன்கு சிமென்டிங்கை செயல்படுத்துவது, தேர்ந்தெடுக்கப்பட்ட வேலை முறையைப் பொருட்படுத்தாமல், வருடாந்திரத்திலிருந்து துளையிடுவதன் மூலம் உருவாக்கப்பட்ட தீர்வை வெளியேற்றும் இலக்கைத் தொடர்கிறது, இது அங்கு ஒரு சிமெண்ட் குழம்பு வைப்பதன் மூலம் சாத்தியமாகும். சிமெண்ட் கலவையுடன் கிணறு இடைவெளியை முழுமையாக நிரப்புவதை உறுதி செய்கிறது; சிமெண்ட் கலவையை சிமென்ட் செய்வதற்கு நோக்கம் கொண்ட இடைவெளியில் ஊடுருவி துளையிடும் திரவத்தை நீக்குதல்; ஃப்ளஷிங் திரவத்தின் ஊடுருவலில் இருந்து சிமெண்ட் கலவையின் பாதுகாப்பு; சிமெண்ட் கல் உருவாக்கம், இது ஆழமான சுமைகளின் வடிவத்தில் பல்வேறு வகையான தாக்கங்களுக்கு குறிப்பிடத்தக்க எதிர்ப்பால் வகைப்படுத்தப்படுகிறது; கிணற்றின் சுவர்களிலும் உறையின் மேற்பரப்பிலும் சிமென்ட் கல்லின் சிறந்த ஒட்டுதல்.

கருவிகள் மற்றும் பொருட்கள்:

- கலவையை கலக்க வடிவமைக்கப்பட்ட சிமென்டிங் அலகுகள் மற்றும் குறிப்பிடத்தக்க அழுத்தத்தின் கீழ் அதன் அடுத்தடுத்த குத்துதல்;

- சிமெண்ட் கலவை உபகரணங்கள்;

- கிணற்றை சுத்தப்படுத்துவதற்கும் அதன் சுவர்களை மேலும் சிமென்ட் செய்வதற்கும் சிமென்ட் தலை;

- இரண்டு-நிலை சிமெண்டிங்கிற்கான பிளக்குகளை நிரப்புதல்;

- உயர் அழுத்த குழாய்கள்;

- எஃகு நெகிழ்வான குழல்களை;

- தீர்வு விநியோகத்தை மேற்கொள்ள வடிவமைக்கப்பட்ட சாதனங்கள்.

பாதுகாப்பு அடுக்கு கடினப்படுத்துதல் மற்றும் அதன் தரத்தை சரிபார்க்கும் காலம்

கலவையை ஊற்றி முடித்த உடனேயே சிமெண்ட் கல் உருவாக்கம் தொடங்குகிறது.முழுமையான கடினப்படுத்துதலின் செயல்முறை சுற்றுப்புற வெப்பநிலை, மண்ணின் கலவை மற்றும் ஈரப்பதம், உறை உறுப்புகளின் பொருள், அத்துடன் தீர்வின் கூறுகளின் பண்புகள் மற்றும் பட்டியல் ஆகியவற்றைப் பொறுத்தது. பாதுகாப்பு அடுக்கு எப்போது முழுமையாக உருவாகிறது என்பதை தீர்மானிக்க முடியாவிட்டால், எந்த நடவடிக்கையும் எடுப்பதற்கு முன் குறைந்தது 48 மணிநேரம் காத்திருக்கவும்.

இரண்டு நாட்களுக்குப் பிறகு, பெறப்பட்ட பாதுகாப்பு அடுக்கை சரிபார்க்க பரிந்துரைக்கப்படுகிறது. சிறப்பு தொழில்முறை உபகரணங்களைப் பயன்படுத்தி மட்டுமே துல்லியமான முடிவுகளைப் பெற முடியும். ஒரு தீர்வின் ஒருமைப்பாட்டை சரிபார்க்க மூன்று வழிகள் உள்ளன:

- ஒலியியல். இந்த நுட்பம் தண்டின் முழு நீளத்திலும் உறை குழாய்களைத் தட்டுவது மற்றும் கணினி நிரல் மூலம் பெறப்பட்ட முடிவுகளை செயலாக்குவதை அடிப்படையாகக் கொண்டது.

- கதிரியக்கவியல். சிறப்பு வானொலி சாதனங்களால் அளவீடு மேற்கொள்ளப்படுகிறது.

- வெப்ப. அடுக்கின் திடப்படுத்தலின் போது வெப்பநிலை அளவிடப்படுகிறது.

நிகழ்த்தப்பட்ட வேலையை மதிப்பீடு செய்ய நிபுணர்களை அழைக்க முடியாவிட்டால், எளிமைப்படுத்தப்பட்ட வெப்ப முறையைப் பயன்படுத்தி சிமெண்ட் அடுக்கின் தயார்நிலையை நீங்கள் சரிபார்க்கலாம். இதைச் செய்ய, கலவையின் திடப்படுத்தல் காலத்தில், உறை சுவர்களில் வெப்பநிலை அளவிடப்படுகிறது. இது முதலில் சுற்றுப்புற வெப்பநிலையுடன் சமமாக இருக்க வேண்டும், பின்னர் 1-1.5 டிகிரி குறைவாக மாற வேண்டும்.

கலவையின் எச்சங்களிலிருந்து பீப்பாயை சுத்தம் செய்வதே இறுதி கட்டமாகும். உங்கள் சொந்த கைகளால் வேலை செய்யும் போது, சுத்தம் செய்வது பெய்லருடன் செய்யப்படலாம். மூலத்தை இயக்குவதற்கு முன், தண்டு இறுக்கத்திற்கு சோதிக்கப்படுகிறது. இதைச் செய்ய, 20-30 நிமிடங்களுக்கு அழுத்தத்தின் கீழ் பீப்பாயில் தண்ணீர் செலுத்தப்படுகிறது. இந்த நேரத்தில் நீர் அழுத்தம் 0.5 MPa க்கு மேல் குறையவில்லை என்றால், வேலை உயர் தரத்துடன் செய்யப்பட்டது.

கிணறு சிமெண்ட் முறைகள்;

நிகழும் நிலைமைகள், லித்தோலாஜிக்கல் கலவை, ஊடுருவல் மற்றும் உற்பத்தி அமைப்புகளின் செறிவூட்டலின் அளவு ஆகியவற்றைப் பொறுத்து சிமெண்ட் முறை தேர்ந்தெடுக்கப்படுகிறது. கிணறுகளை சிமென்ட் செய்ய பல வழிகள் உள்ளன:

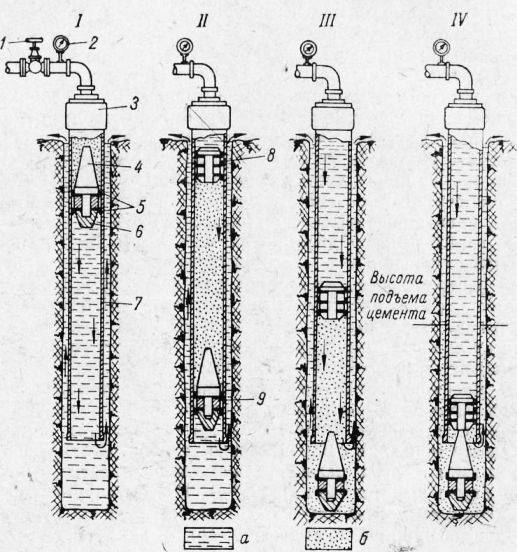

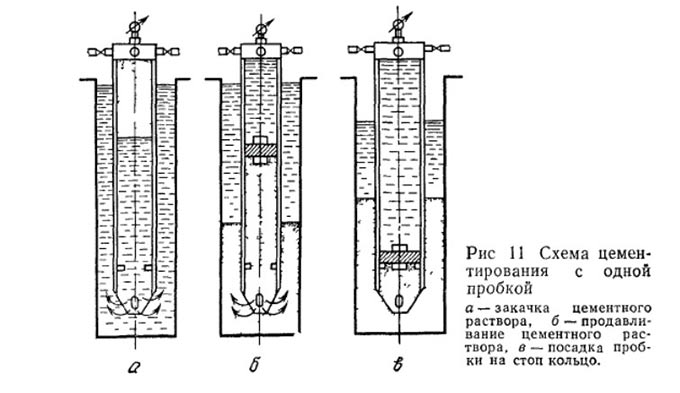

ஒற்றை-நிலை சிமென்டிங் மிகவும் பொதுவானது மற்றும் பின்வருமாறு (படம் 73). உறை கிணற்றில் இறக்கப்பட்ட பிறகு, கிணற்றில் ஒரு சிமென்ட் தலை நிறுவப்பட்டு, துளையிடும் திரவத்தின் அடர்த்தி முற்றிலும் சமமாக இருக்கும் வரை சுத்தப்படுத்துதல் தொடங்கப்படுகிறது (கிணற்றுக்கான நுழைவாயிலில் துளையிடும் திரவத்தின் அடர்த்தி அடர்த்திக்கு சமமாக இருக்க வேண்டும். கடையில்).

சிமெண்டிங்கைத் தொடங்குவதற்கு முன், சிமெண்டிங் அலகுகளில் இருந்து சிமென்டிங் தலை வரையிலான அனைத்து பன்மடங்கு கோடுகளும் 3 நிமிடங்களுக்கு 1.5 மடங்கு வேலை அழுத்தத்திற்கு அழுத்தம் கொடுக்கப்பட வேண்டும்.

கிணற்றுக்குள் சிமென்ட் குழம்பை செலுத்துவதற்கு முன், ஒரு இடையக திரவத்தை (NaCl, CaCl இன் அக்வஸ் கரைசல்) பம்ப் செய்வது விரும்பத்தக்கது.2 முதலியன அல்லது அல்காலி NaOH) துளையிடும் திரவத்தை மெல்லியதாகவும், பாகுத்தன்மை மற்றும் நிலையான வெட்டு அழுத்தத்தைக் குறைக்கவும்.

பின்னர், சிமென்ட் அலகுகள் மற்றும் சிமென்ட் கலவைகளைப் பயன்படுத்தி, சிமென்ட் குழம்பு கலக்கப்படுகிறது, இது சிமென்ட் தலை வழியாக உறை சரத்தில் செலுத்தப்படுகிறது. சிமென்ட் குழம்பின் கணக்கிடப்பட்ட அளவை வளையத்திற்குள் கசக்க, சிமென்டிங் பிரிப்பு பிளக்கை வெளியிடுவது அவசியம், இது சிமென்டிங் தலைக்குள் பூட்டுதல் திருகு மூலம் பிடிக்கப்படுகிறது. சிமென்டிங் பிரிப்பு பிளக்கிற்கு மேலே இருந்து இடப்பெயர்ச்சி திரவம் உறை சரத்திற்குள் செலுத்தப்படுகிறது.

படம் 73-ஒரு-நிலை சிமென்டிங் திட்டம்

இடப்பெயர்ச்சி திரவத்தின் கடைசி 0.5-1 மீ 3 ஒரு சிமெண்ட் அலகு மூலம் உந்தப்படுகிறது.இதன் விளைவாக, பிளக் நிறுத்த வளையத்தில் "உட்கார்கிறது" மற்றும் இந்த நேரத்தில் சிமென்டிங் தலையில் அழுத்தம் கூர்மையாக அதிகரிக்கிறது. இது சிமென்டிங் செயல்முறையின் முடிவாக செயல்படுகிறது.

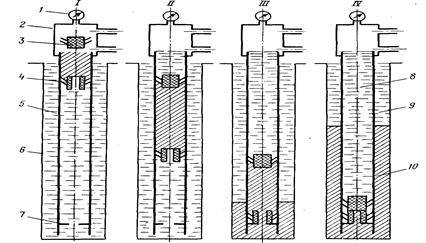

சிமென்ட் குழம்பை முன்னரே தீர்மானிக்கப்பட்ட உயரத்திற்கு உயர்த்துவதில் சிரமம் அல்லது ஒற்றை-நிலை சிமெண்டிங்கிற்கான நேரத்தைக் கட்டுப்படுத்தும் அதிக பாட்டம்ஹோல் வெப்பநிலை, அல்லது தொடர்ச்சியான சிமென்டிங் தேவைப்படும் சந்தர்ப்பங்களில் இரண்டு-நிலை சிமெண்டிங் பயன்படுத்தப்படுகிறது.

இதை செய்ய, ஒரு பிரிக்கும் சிமென்டிங் ஸ்லீவ் கேசிங் சரம் உபகரணங்களில் சேர்க்கப்பட்டுள்ளது, இது சிமெண்ட் இடைவெளிகளின் எல்லையில் நிறுவப்பட்டுள்ளது. குறைந்த இடைவெளியின் சிமென்டிங் ஒரு-நிலையைப் போலவே நிகழ்கிறது.

சிமென்ட் குழம்பின் இரண்டாவது பகுதியை வளையத்தின் மேல் பகுதியின் அளவிற்கு சமமான அளவுடன் பம்ப் செய்வதற்கு முன், ஒரு பந்து கிணற்றில் கைவிடப்படுகிறது. சிமென்டிங் ஸ்லீவை அடைந்ததும், பந்து அழுத்தத்தின் கீழ் நகரக்கூடிய ஸ்லீவ் வழியாக நகர்கிறது மற்றும் பக்க துளைகள் திறக்கப்படுகின்றன, இதன் மூலம் சிமென்ட் குழம்பு இரண்டாவது பகுதி வளையத்திற்குள் நுழைகிறது.

தீர்வு சரியான தயாரிப்பு

கிணறு சிமெண்டிங்கிற்கான சிமென்டிங் குழம்பு பல தேவைகளைப் பூர்த்தி செய்ய வேண்டும் மற்றும் பின்வருவனவற்றைக் கொண்டிருக்க வேண்டும்:

- எந்த வகை மேற்பரப்புகளுடன் கூடிய உயர் பிசின் பண்புகள்;

- கடினப்படுத்தப்பட்ட பிறகு அதிக வலிமை, இயந்திர அழுத்தத்திற்கு எதிர்ப்பு;

- அனைத்து பிளவுகள் மற்றும் வெற்றிடங்களை நிரப்ப பிளாஸ்டிக் மற்றும் நல்ல திரவத்தன்மை;

- செருகப்பட்ட மண் அடுக்குகள் தொடர்பாக இரசாயன நடுநிலை;

- நிலத்தடி நீரால் அரிப்புக்கு எதிர்ப்பு;

- கடினப்படுத்துதல் போது சுருக்கம் இல்லை.

மேலும், தீர்வு அத்தகைய நிலைத்தன்மையைக் கொண்டிருக்க வேண்டும், அது எளிதில் கிணற்றுக்கு வழங்கப்படலாம் மற்றும் உட்செலுத்தப்படும்.தீர்வு உபகரணங்களிலிருந்து நன்கு கழுவப்பட வேண்டும், அதை நோக்கி வேதியியல் ரீதியாக ஆக்கிரமிப்பு இருக்கக்கூடாது, மேலும் கிணற்றுக்கு கொண்டு செல்லும் போது குறைந்தபட்ச இழப்பு குணகம் இருக்க வேண்டும்.

பயன்படுத்தப்படும் கூழ் குழம்பு உட்செலுத்துதல் கருவி மூலம் உந்தி போதுமான அளவு திரவ அமைப்பைக் கொண்டிருக்க வேண்டும் மற்றும் அதே நேரத்தில் அதிக வலிமை பண்புகளைக் கொண்டிருக்க வேண்டும்.

செருகுவதற்கு ஒரு சிமென்ட் குழம்பு தயாரிக்கும் செயல்முறையானது அதன் கலவையை உருவாக்கும் கூறுகளின் சீரான கலவையாகும், அதைத் தொடர்ந்து அதில் தண்ணீரை ஊற்றுகிறது, சிறப்பு சேர்க்கைகள் முன்பு கரைந்தன.

நீங்களே தயார் செய்யக்கூடிய எளிய தீர்வுகள்:

- போர்ட்லேண்ட் சிமெண்ட் + குவார்ட்ஸ் மணல் (1: 1) + சிறப்பு சேர்க்கைகள் மற்றும் தேவையான நிலைத்தன்மையைப் பெறும் வரை தண்ணீர். அத்தகைய தீர்வு குறைந்த அடர்த்தி கொண்டது, அதன் தயாரிப்பு கடினமாக உள்ளது, ஏனெனில். கலவையின் ஒரு பகுதியாக இருக்கும் மணல் அடிக்கடி வீழ்கிறது மற்றும் தீர்வைப் பயன்படுத்துவது சாத்தியமற்றது.

- போர்ட்லேண்ட் சிமெண்ட் + பாரைட் (1.1:1) + சிறப்பு சேர்க்கைகள் மற்றும் நீர். இந்த தீர்வின் தீமை குறைந்த வலிமை.

- போர்ட்லேண்ட் சிமெண்ட் + நிரப்பு. அஸ்பெஸ்டாஸ் ஒரு நிரப்பியாக (மணல் மண்ணில்), நார்ச்சத்து பொருட்கள் பயன்படுத்தப்படுகிறது.

ஒரு சிமெண்ட் கலவையை தயாரிப்பதற்கு, போர்ட்லேண்ட் சிமெண்ட் பயன்படுத்த சிறந்தது, இது சிலிகேட் அடிப்படையிலான சிமெண்ட் வகையாகும்.

அத்தகைய சிமெண்ட், நிச்சயமாக, சாதாரண போர்ட்லேண்ட் சிமெண்ட் விட விலை அதிகம், ஆனால் அதன் வலிமை பண்புகள் சாதாரண சிமெண்ட் விட அதிகமாக உள்ளது. பாரைட் ஒரு கனமான கனிமமாகும், இது கரைசலின் அடர்த்தியை அதிகரிக்கிறது. மொத்தமாக கட்டுமானப் பொருட்களை விற்கும் வன்பொருள் கடையில் நீங்கள் பாரைட்டை வாங்கலாம்.

சிமென்டிங் மோட்டார்களின் ஒரு பகுதியாக இருக்கும் சிறப்பு சேர்க்கைகளின் கீழ், மோட்டார் சிறப்பு பண்புகளை வழங்கும் பல்வேறு பொருட்களை நாங்கள் புரிந்துகொள்கிறோம்.இவற்றில் அடங்கும்:

- சிமென்ட் அமைக்கும் முடுக்கிகள் (கால்சியம் குளோரைடு, சோடா சாம்பல், பொட்டாஷ்), சிமெண்ட் +5 டிகிரிக்கு கீழே வெப்பநிலையில் ஏற்பட்டால் பயன்படுத்தப்படுகிறது;

- விரைவான கடினப்படுத்துதலைத் தடுக்க பயன்படுத்தப்படும் ரிடார்டர்களை அமைத்தல் (இவை கால்சியம் அல்லது சோடியம் குளோரைடுகள், சோடியம் நைட்ரைட் போன்றவை);

- உகந்த பாகுத்தன்மை (பாலிமர் மாற்றிகள்) பெற பிளாஸ்டிசைசர்கள்;

- உறைபனி-எதிர்ப்பு சேர்க்கைகள் (பிளாஸ்டிசைசர்களுடன் இணைந்த ஆர்கனோசிலிகான் கலவைகள்);

- ஈரப்பதத்தை உறிஞ்சும் சேர்க்கைகள் (சர்க்கரை, சிட்ரிக், டார்டாரிக் மற்றும் டெட்ராஹைட்ராக்ஸியாடிபிக் அமிலங்களின் குழுக்களைச் சேர்ந்த சேர்மங்களிலிருந்து பெறப்பட்ட பொருட்கள்) போன்றவை.

சிறப்பு சேர்க்கைகள் தண்ணீரில் கலக்கப்படுகின்றன, இது பின்னர் சிமெண்ட் குழம்பு தயாரிக்கப் பயன்படுகிறது. சிறப்பு இயந்திரங்கள் உதவியுடன் தீர்வு கலந்து - கலவைகள். சில நேரங்களில் கைமுறையாக பிசைவது அனுமதிக்கப்படுகிறது, ஆனால் அதற்கு சில திறமை மற்றும் நிறைய உழைப்பு தேவைப்படுகிறது.

போர்ட்லேண்ட் சிமெண்டை கடினப்படுத்தும் போது உருவாகும் சிமென்ட் கல், அதிக வலிமை பண்புகளைக் கொண்டுள்ளது, சுமைகளைத் தாங்கும், இயந்திர மற்றும் உடல் தாக்கத்தைத் தாங்கும்.

தலைப்பில் முடிவுகள் மற்றும் பயனுள்ள வீடியோ

கீழே உள்ள வீடியோக்களில், எண்ணெய் மற்றும் எரிவாயு துறையில் உள்ள கிணறுகளைப் பற்றி நாங்கள் பேசுகிறோம், ஆனால் வேலை தொழில்நுட்பத்தின் கொள்கை நீர்நிலைகளைப் போலவே உள்ளது.

ஒரு-நிலை கிணறு சிமெண்ட் செயல்முறை:

ஸ்லீவ் சிமென்டிங் உற்பத்தியின் பிரத்தியேகங்கள்:

இரண்டு-நிலை சிமெண்டிங்கின் தொழில்நுட்ப அம்சங்கள்:

சிமென்டிங் என்பது ஒரு சிக்கலான செயல்முறையாகும், இது சிறப்பு உபகரணங்களின் பயன்பாடு தேவைப்படுகிறது. இருப்பினும், அதை சொந்தமாக செயல்படுத்துவது சாத்தியமில்லை என்று இது அர்த்தப்படுத்துவதில்லை. சிமென்ட் குழம்பைத் தேர்ந்தெடுத்து சரியாகத் தயாரித்து, குறைந்தபட்ச அலகுகளைப் பயன்படுத்தி, உங்கள் சொந்த வேலையைச் சமாளிப்பது மிகவும் சாத்தியமாகும்.

எப்படியிருந்தாலும், சிமென்ட் மூலம் கிணற்றை வலுப்படுத்தாமல் கிணற்றின் செயல்பாடு நீண்டதாக இருக்காது, மேலும் புதிய நீர் ஆதாரத்தை தோண்டுவதற்கான செலவு குறைவாக இருக்காது.

பொருளைப் படித்த பிறகு, தோண்டிய பின் கிணற்றை எவ்வாறு சரியாக சிமென்ட் செய்வது என்பது குறித்த கேள்விகள் உங்களிடம் இருந்தால் அல்லது இந்த சிக்கலில் உங்களுக்கு மதிப்புமிக்க அறிவு இருந்தால், தயவுசெய்து உங்கள் கருத்துகளை கீழே உள்ள தொகுதியில் விடுங்கள்.