- டின்-லீட் குழுவின் உலோகக் கலவைகளின் பயன்பாடு

- யார், எப்போது ஒவ்வொரு சாலிடர்களையும் பயன்படுத்துவது நல்லது

- பொருட்கள் மற்றும் கருவிகள்

- அலுமினிய பிரேஸிங்கிற்கான சோல்டர்கள்

- அலுமினிய பிரேஸிங்கிற்கான ஃப்ளக்ஸ்கள்

- வகைப்பாடு

- உணவு சாலிடர்களின் கலவையின் அம்சங்கள்

- வகைகள்

- பயன்பாட்டு பகுதிகள்

- முடிவுரை

- சாலிடர் வகைப்பாடு

- குறைந்த வெப்பநிலை அல்லது மென்மையான சாலிடர்

- அதிக வெப்பநிலை அல்லது கடினமான சாலிடர்

- சாலிடரிங் செப்பு குழாய்கள்

- பயன்பாட்டு குறிப்புகள்

- மேலோட்டத்தைக் காண்க

- குறைந்த வெப்பநிலை

- உயர் வெப்பநிலை

- வெப்ப சேர்க்கைகள் (ஃப்ளக்ஸ்)

டின்-லீட் குழுவின் உலோகக் கலவைகளின் பயன்பாடு

இந்த உலோகக் கலவைகள் அடங்கும்:

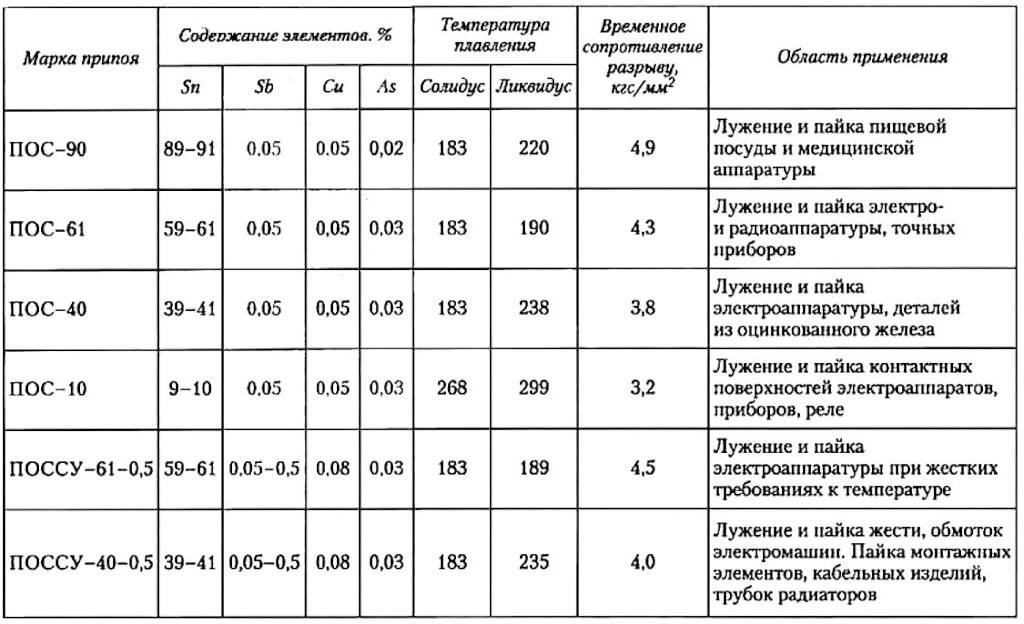

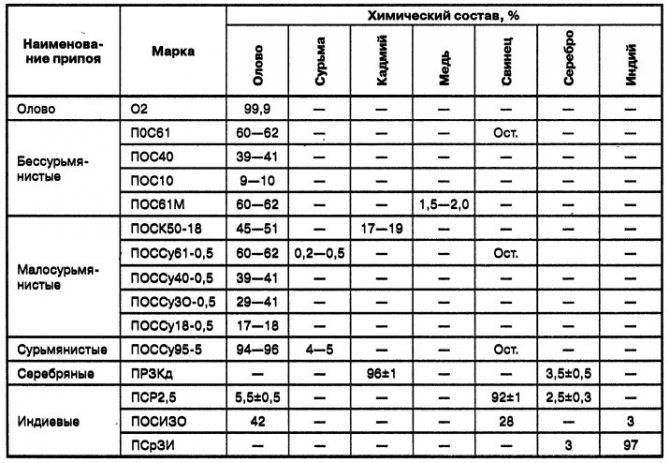

- POS-90 கொண்டுள்ளது: Pb - 10%, Sn - 90%. மருத்துவ உபகரணங்கள் மற்றும் உணவு பாத்திரங்களை பழுது பார்க்க பயன்படுகிறது. அதிக நச்சு ஈயம் இல்லை, ஏனெனில் அது உணவு மற்றும் தண்ணீருடன் தொடர்பு கொள்ள முடியாது.

- POS-40: Pb - 60%, Sn - 40%. முக்கியமாக சாலிடரிங் மின் உபகரணங்கள் மற்றும் கால்வனேற்றப்பட்ட இரும்பு தயாரிப்புகளுக்குப் பயன்படுத்தப்படுகிறது, இது ரேடியேட்டர்கள், பித்தளை மற்றும் செப்பு குழாய்களை சரிசெய்யவும் பயன்படுத்தப்படுகிறது.

- POS-30: Sn - 30%, Pb - 70%. இது கேபிள் தொழிலில், சாலிடரிங் மற்றும் டின்னிங் மற்றும் துத்தநாக தாள்களுக்கு பயன்படுத்தப்படுகிறது.

- POS-61: Pb 39%, Sn 61%. பிஓஎஸ்-60 போல. அதிக வித்தியாசம் இல்லை.

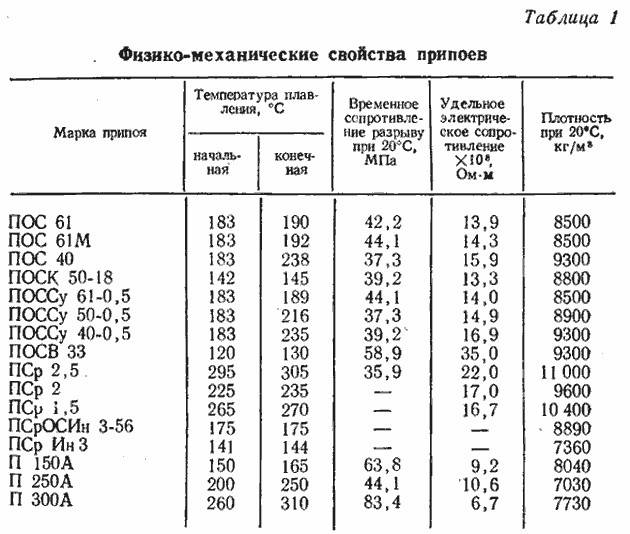

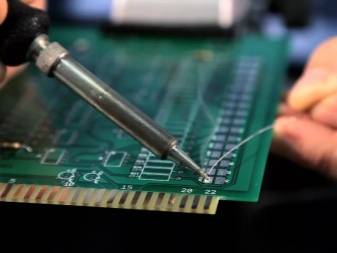

POS-61 இன் உதவியுடன், ரேடியோ உபகரணங்களின் அச்சிடப்பட்ட சர்க்யூட் போர்டுகளின் டின்னிங் மற்றும் சாலிடரிங் மேற்கொள்ளப்படுகிறது. எலக்ட்ரானிக்ஸ் அசெம்பிள் செய்வதற்கான முக்கிய பொருள் இது.உருகுதல் 183 °C இல் தொடங்குகிறது, 190 °C இல் முழுமையான உருகும். ரேடியோ கூறுகள் அதிக வெப்பமடையும் என்று பயப்படாமல், ஒரு சாதாரண சாலிடரிங் இரும்பைப் பயன்படுத்தி இந்த சாலிடருடன் நீங்கள் சாலிடர் செய்யலாம்.

POS-30, POS-40, POS-90 ஆகியவை 220-265 °C இல் உருகுகின்றன. பல எலக்ட்ரானிக் கூறுகளுக்கு, இந்த வெப்பநிலை சப்கிரிட்டிகல் ஆகும். POS-61 உடன் வீட்டில் தயாரிக்கப்பட்ட மின்னணு சாதனங்களைச் சேர்ப்பது நல்லது, அதன் வெளிநாட்டு எண்ணை Sn63Pb37 ஆகக் கருதலாம் (இங்கு Sn 63% மற்றும் Pb 37% ஆகும்). மேலும், அதன் உதவியுடன், ரேடியோ உபகரணங்கள் மற்றும் வீட்டில் தயாரிக்கப்பட்ட எலக்ட்ரானிக்ஸ் ஆகியவை கரைக்கப்படுகின்றன.

சோல்டர்கள் ஒரு விதியாக, 10-100 கிராம் குழாய்கள் அல்லது சுருள்களில் விற்கப்படுகின்றன, அலாய் கலவையை தொகுப்பில் படிக்கலாம், எடுத்துக்காட்டாக: அலாய் 60/40 ("அலாய் 60/40" - பிஓஎஸ்-60). இது 0.25-3 மிமீ விட்டம் கொண்ட கம்பி போல் தெரிகிறது.

பெரும்பாலும் இது கம்பியின் மையத்தை நிரப்பும் ஒரு ஃப்ளக்ஸ் (FLUX) ஐக் கொண்டுள்ளது. உள்ளடக்கம் ஒரு சதவீதமாகக் குறிப்பிடப்பட்டு 1−3.5% ஆகும். இந்த படிவ காரணிக்கு நன்றி, செயல்பாட்டின் போது தனித்தனியாக ஃப்ளக்ஸ் வழங்க வேண்டிய அவசியமில்லை.

பலவிதமான POS - POSSU என்பது ஆண்டிமனியுடன் கூடிய டின்-லீட் அலாய் ஆகும், மேலும் இது வாகனத் தொழிலில், குளிர்பதனக் கருவிகளில், மின் சாதனங்களின் சாலிடரிங் கூறுகள், மின் இயந்திரங்களின் முறுக்குகள், கேபிள் பொருட்கள் மற்றும் முறுக்கு பாகங்கள் ஆகியவற்றில் பயன்படுத்தப்படுகிறது; கால்வனேற்றப்பட்ட பாகங்களை சாலிடரிங் செய்வதற்கு ஏற்றது. ஈயம் மற்றும் தகரம் தவிர, அலாய் 0.5-2% ஆண்டிமனியைக் கொண்டுள்ளது.

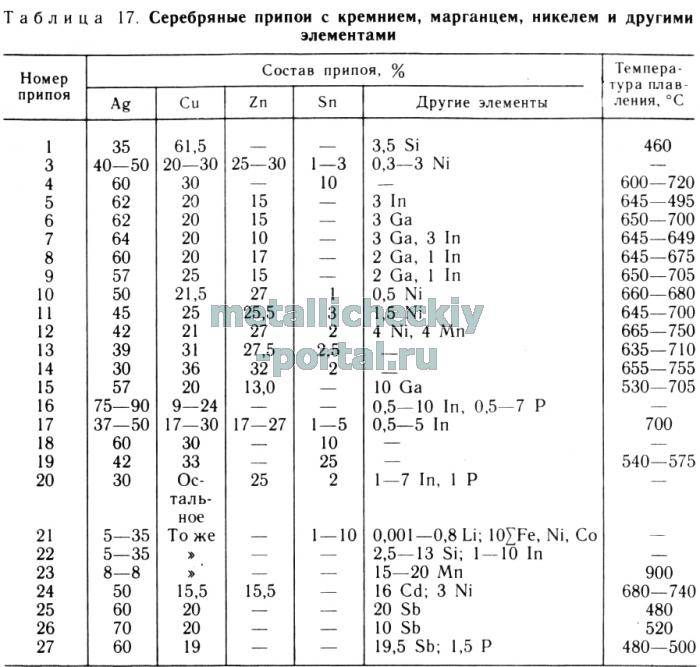

அட்டவணை காட்டுகிறது என, POS-61-0.5 POS-61 ஐ மாற்றுவதற்கு மிகவும் பொருத்தமானது, ஏனெனில் அதன் முழுமையான உருகும் வெப்பநிலை 189 ° C ஆகும். 234-240 டிகிரி செல்சியஸ் உருகும் புள்ளியுடன் முற்றிலும் ஈயம் இல்லாத சாலிடர், டின்-ஆண்டிமனி பிஓஎஸ் 95-5 (எஸ்பி 5%, எஸ்என் 95%) உள்ளது.

யார், எப்போது ஒவ்வொரு சாலிடர்களையும் பயன்படுத்துவது நல்லது

ஒரு ரேடியோ பொறியாளர் ஒரு குழாய் உறுப்பைப் பயன்படுத்துகிறார், சாலிடரிங் தேவைப்படும்போது அதன் குழி ரோசினால் நிரப்பப்படுகிறது:

- சாதனத்தில், மின்னணு சாதனத்தை சரிசெய்யவும்.

- குழாய்கள் அல்லது ரீல் உபகரணங்களைப் பயன்படுத்தி, தொகுதி பகுதிகளில் சிறியது.

- ஒரு தொழில்துறை நிறுவனத்தில், ஒரு சுருளின் முன்னிலையில், அனைத்து தொழில்நுட்ப செயல்முறைகள் மற்றும் சாலிடர் செய்யப்பட்ட உலோகத்தின் பண்புகளுக்கு இணங்க.

- குறைந்த உருகும் புள்ளிகளுடன்.

உள் கலப்படங்கள் இல்லாமல் சாலிடரிங் பல்வேறு செயல்பாடுகளைச் செய்ய உங்களை அனுமதிக்கிறது:

- பயனற்ற உலோகங்கள்.

- அலாய் கலவையைப் பொறுத்து உருகும் வெப்பநிலை ஆட்சிகள்.

- அதிக வெப்பத்திற்கு உணர்திறன் கூறுகள் - உருகிகள், டிரான்சிஸ்டர்கள்.

- ரேடியோ பொறியியல் தயாரிப்புகள் - கம்பிகள், தொழில்நுட்ப பலகைகள்.

- காற்றுப் புகாத மடிப்பைப் பெற செம்பு, வெண்கலப் பகுதிகளை டின் செய்து இணைக்கவும்.

மாஸ்டர் வேலையின் பகுதியை தீர்மானிக்கிறார் மற்றும் குறிப்பிட்ட வேலைக்கு பொருத்தமான பொருளைத் தேர்ந்தெடுக்கிறார். ரோசினுடன் கம்பியைப் பயன்படுத்தி ரேடியோ கூறுகளை இணைப்பது நல்லது. பிஸ்மத் அல்லது காட்மியத்தால் செய்யப்பட்ட கூறுகளை இணைக்க, கலவைகளின் தேவைகளைப் பூர்த்தி செய்யும் தனித்தனியாக சாலிடர் மற்றும் ஃப்ளக்ஸ் ஆகியவற்றைத் தேர்ந்தெடுப்பது நல்லது.

பொருட்கள் மற்றும் கருவிகள்

அலுமினிய பிரேஸிங்கைச் செய்ய, உங்களிடம் பலவிதமான பொருட்கள் மற்றும் கருவிகள் இருக்க வேண்டும், இதில் வெப்பமூட்டும் கருவிகள், சாலிடர்கள் மற்றும் ஃப்ளக்ஸ்கள் அடங்கும்.

தேவையான பொருட்கள் மற்றும் கருவிகள்

பெரும்பாலும், மின்சார சாலிடரிங் இரும்பு வெப்பமூட்டும் கருவியாகப் பயன்படுத்தப்படுகிறது. இது ஒரு பல்துறை கருவியாக கருதப்படலாம், இது வீட்டில் பயன்படுத்த எளிதானது. ஆனால் இது சிறிய பொருட்களை, பொதுவாக சிறிய விட்டம் கொண்ட குழாய்கள், கம்பிகள் மற்றும் கேபிள்கள் மற்றும் சிறிய மின் சாதனங்களை சரிசெய்ய மட்டுமே பயன்படுத்தப்படும்.சிறப்பு நிலைமைகள் மற்றும் நிறைய இடம் தேவையில்லை என்பதால், காற்றோட்டமான பகுதியில் இது வீட்டில் பயன்படுத்தப்படலாம்.

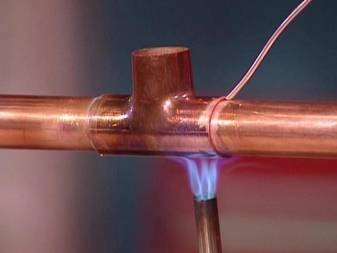

பர்னர்களைப் பயன்படுத்தும் போது, சுடர் விநியோகத்தை கண்டிப்பாக கட்டுப்படுத்துவது அவசியம், இது வாயு மற்றும் ஆக்ஸிஜனின் சமநிலையை பராமரிப்பதன் மூலம் வகைப்படுத்தப்பட வேண்டும். வேலை செய்யும் போது, சுடர் பிரகாசமான நீலமாக இருக்க வேண்டும். எந்த நிற மாற்றமும் ஆக்ஸிஜன் அதிகமாக இருப்பதைக் குறிக்கலாம்.

அலுமினிய பிரேஸிங்கிற்கான சோல்டர்கள்

சாலிடருடன் அலுமினியத்தை சாலிடரிங் செய்வது மிகவும் கடினமான பணி. எனவே, ஒரு தரமான மடிப்பு மற்றும் வலுவான இணைப்பை உருவாக்குவதற்கு சாலிடரின் தேர்வு முக்கியமானது. வழக்கமான சாலிடரிங் இரும்பைப் பயன்படுத்தும் போது, குறைந்த உருகும் புள்ளியைக் கொண்ட உலோகத்திலிருந்து சாலிடரைத் தேர்ந்தெடுக்க வேண்டும். மிகவும் பொதுவான உலோகக் கலவைகள்:

- துத்தநாகம்-தகரம்;

- பிஸ்மத்-டின்;

- செப்பு-தகரம்.

இந்த இனங்கள் பெரும்பாலும் அமெச்சூர் வானொலி என்று அழைக்கப்படுகின்றன.

அவை குறைந்த உருகுநிலையைக் கொண்டுள்ளன, இது அலுமினியத்தை அதன் அசல் நிலையில் அமைப்பு மற்றும் இயற்பியல் பண்புகளை மாற்றாமல் வைத்திருப்பதற்கு மிகவும் முக்கியமானது. அத்தகைய சாலிடர்களின் விலை குறைவாக உள்ளது, எனவே அவை வாங்குவது வீட்டு கைவினைஞர்களுக்கு மலிவு.

அலுமினியத்திற்கான சோல்டர்கள்

ஆனால் அவற்றின் பயன்பாட்டில் பல குறைபாடுகள் மற்றும் வரையறுக்கப்பட்ட நோக்கம் உள்ளது. எனவே, அத்தகைய சாலிடரின் உதவியுடன் பொருள்களின் இணைப்பு அதிக வலிமை மற்றும் நம்பகத்தன்மையில் வேறுபடுவதில்லை. எனவே, அவை கம்பிகள் மற்றும் கேபிள்களின் இணைப்பு உட்பட மின் சாதனங்களை பழுதுபார்ப்பதில் கிட்டத்தட்ட பிரத்தியேகமாக பயன்படுத்தப்படுகின்றன.

அத்தகைய சாலிடர்களின் உதவியுடன் பெரிய அளவிலான அலுமினிய பொருட்களை சரிசெய்யும் போது, இணைப்பு விரைவாக வலிமையை இழந்து சரிந்துவிடும். இதுபோன்ற சந்தர்ப்பங்களில், துத்தநாகம் மற்றும் தகரம் அடங்கிய பயனற்ற சாலிடரைப் பயன்படுத்துவது நல்லது.

சாலிடரிங் இரும்புடன் பணிபுரியும் போது அத்தகைய சாலிடரைப் பயன்படுத்துவது சாத்தியமில்லை, ஏனெனில் அவற்றின் உருகும் இடம் சுமார் 600 டிகிரி ஆகும். எனவே, அவர்களுடன் வேலை செய்ய, நீங்கள் ஒரு எரிவாயு பர்னர் வேண்டும்.

ஒரு எரிவாயு பர்னர் மூலம் சாலிடரிங் செய்யும் போது, பணிப்பகுதியின் உலோகம் உருகவில்லை, சாலிடர் மட்டுமே உருகும் என்பதை கவனத்தில் கொள்ள வேண்டும்.

அலுமினிய பிரேஸிங்கிற்கான ஃப்ளக்ஸ்கள்

அலுமினியத்தை சாலிடரிங் செய்யும் போது, நீங்கள் சிறப்பு ஃப்ளக்ஸ்களைப் பயன்படுத்த வேண்டும், ஏனெனில் ஒவ்வொரு ஃப்ளக்ஸ் அலுமினியம் தொடர்பாக செயலில் இல்லை. அம்மோனியம் ஃப்ளோரோபோரேட்டர் மற்றும் ட்ரைத்தனோலமைன் அடிப்படையிலான பொருட்கள் மிகவும் பொருத்தமானதாகக் கருதப்படுகிறது. பெரும்பாலான சிறப்பு ஃப்ளக்ஸ்கள் அலுமினிய பிரேஸிங்கில் அவற்றின் பயன்பாட்டைக் குறிக்கும் ஒரு சிறப்பு அடையாளத்துடன் குறிக்கப்பட்டுள்ளன.

அலுமினிய பிரேஸிங்கிற்கான ஃப்ளக்ஸ்கள்

அதிக வெப்பநிலையில் வேலை செய்வது அவசியமானால், பொட்டாசியம் குளோரைடு கொண்ட கலவைகளுக்கு கவனம் செலுத்தப்பட வேண்டும், இது பாதி; பொட்டாசியம் குளோரைடு; சோடியம் புளோரைட் மற்றும் ஜிங்க் குளோரைடு. இந்த கலவை உயர் வெப்பநிலை வேலைக்கு மிகவும் உகந்த நிலைமைகளை உருவாக்க உங்களை அனுமதிக்கிறது.

வகைப்பாடு

பல முக்கிய அம்சங்களின்படி சோல்டர்கள் வகைப்படுத்தப்படுகின்றன. முதலில், அவை மென்மையாகவும் கடினமாகவும் பிரிக்கப்படுகின்றன. மென்மையான தரங்களில் உருகும் புள்ளி 300 டிகிரி செல்சியஸ் அடையும் அந்த தரங்கள் அடங்கும். இந்த வழக்கில் அதிகபட்ச இழுவிசை வலிமை 100 MPa ஆகும், குறைந்தபட்சம் 16 MPa மட்டுமே. ஈயம், தகரம், காட்மியம், துத்தநாகம், ஆண்டிமனி மற்றும் ஈயம் இல்லாத சாலிடர்கள் உள்ளிட்ட குறைந்த உருகும் உலோகங்களின் கலவைகள் இதில் அடங்கும்.

திடமான கிரேடுகளில் 300 டிகிரி செல்சியஸுக்கு மேல் உருகும் புள்ளி இருக்கும் கிரேடுகளும் அடங்கும்.இது இழுவிசை வலிமையையும் அதிகரிக்கிறது, ஏனெனில் இங்கு குறைந்தபட்ச மதிப்பு சுமார் 100 MPa ஆகும், மேலும் அதிகபட்ச மதிப்பு 500 MPa ஐ எட்டும். இவை செம்பு, துத்தநாகம், நிக்கல், வெள்ளி மற்றும் அதிக உருகும் புள்ளியைக் கொண்ட பிற உலோகங்களின் கலவைகள்.

பிரேசிங் சாலிடர்

கூடுதலாக, நிரப்பு பொருளின் கலவையில் எந்த வகையான அடிப்படை உலோகம் உள்ளது என்பதில் ஒரு பிரிவு உள்ளது. அவ்வாறு இருந்திருக்கலாம்:

- வெள்ளி சாலிடர்;

- செம்பு;

- தகரம்;

- அலுமினியம்;

- சாலிடரிங் துருப்பிடிக்காத எஃகுக்கான சாலிடர்.

இது முறையே ஃப்ளக்ஸ் கொண்டிருக்கும் ஒரு தனி வகுப்பில் ஃப்ளக்ஸ் செய்யப்பட்ட தரங்களில் முன்னிலைப்படுத்துவது மதிப்புக்குரியது, அவர்களுக்கு அதன் கூடுதல் பயன்பாடு தேவையில்லை.

விநியோக விருப்பங்களில் பின்வருவன அடங்கும்:

- தண்டுகள் சிறிய அடர்த்தியான கூறுகள், அவை சாலிடரிங் இரும்புடன் உருகப்படுகின்றன;

- கம்பி - எரிவாயு சாலிடரிங் மற்றும் சாலிடரிங் இரும்பு ஆகிய இரண்டிற்கும் மிகவும் பொருத்தமானது;

- குழாய் - ஒரு குழாய் வடிவில் தயாரிக்கப்படுகிறது, அதன் உள்ளே ஃப்ளக்ஸ் அடிக்கடி அமைந்துள்ளது;

- தாள்கள் தட்டையான மேற்பரப்பு சாலிடரிங் மற்றும் பிற நோக்கங்களுக்காக பொருத்தமான கலவையின் மெல்லிய தாள்கள்.

பல்வேறு வகையான சாலிடர் சாலிடர்களை உருவாக்கும் பல்வேறு உற்பத்தி நுட்பங்கள் உள்ளன. அவற்றில் வரையப்பட்டவை, நசுக்கப்பட்டவை, வார்க்கப்பட்டவை, அழுத்தப்பட்டவை, வடிக்கப்பட்டவை, முத்திரையிடப்பட்டவை, உருவமற்றவை மற்றும் உருட்டப்பட்டவை.

உணவு சாலிடர்களின் கலவையின் அம்சங்கள்

தகரம் ஒரு பாதுகாப்பான கலவையாகக் கருதப்படுகிறது, எனவே அனைத்து சாலிடர்களின் பெரும்பகுதி அதன் அடிப்படையில் தயாரிக்கப்படுகிறது. கலவையில் குறைந்த எண்ணிக்கையிலான கூறுகள் உள்ளன, எனவே சில உணவு வகைகள் உள்ளன. "சுத்தமான" சாலிடர்களுக்கான கூறுகள்:

- தாமிரம், இதன் உள்ளடக்கம் 10% க்குள் உள்ளது, இது நச்சுத்தன்மையை அதிகரிக்காது.

- துத்தநாகம் பெரும்பாலும் முக்கிய அல்லது கூடுதல் உறுப்புகளாகவும் பயன்படுத்தப்படுகிறது.

- பிஸ்மத்.இது பாதிப்பில்லாதது, ஒரு சிறிய அளவில் அதன் உள்ளடக்கம் சேர்க்கையானது, மேலும் அத்தகைய சாலிடர்கள் மருத்துவ நோக்கங்களுக்காக அதிகம் பயன்படுத்தப்படுகின்றன.

நீங்கள் பெரிய அளவில் ஆண்டிமனியைப் பயன்படுத்த முடியாது, காட்மியம் கண்டிப்பாக தடைசெய்யப்பட்டுள்ளது, இது அதிக அளவு நச்சுத்தன்மையைக் கொண்டுள்ளது.

சாலிடர் உணவு

"தூய" சாலிடர்களின் பயன்பாடு இணைக்கப்பட வேண்டிய பகுதிகளின் தடிமன் மற்றும் கட்டமைப்புகள் மற்றும் தயாரிப்புகளுக்கு அனுமதிக்கக்கூடிய உருகும் வெப்பநிலை ஆகியவற்றால் தீர்மானிக்கப்படுகிறது. எடுத்துக்காட்டாக, உணவு தாமிரத்திற்கான சாலிடர் இரசாயன பண்புகளின் அடிப்படையில் தாமிரம்-வெள்ளி, டின்-துத்தநாகம் மற்றும் தகரம்-தாமிரமாக இருக்கலாம், ஆனால் வெள்ளியின் உருகும் புள்ளி (670-800 ° C) மற்றும் பர்னரின் பயன்பாடு மெல்லியதாக இருக்காது. கட்டமைப்புகள், அத்துடன் சாலிடரின் உருகுநிலைக்கு அருகில் உருகும் புள்ளியுடன் உலோகங்கள். அதனால்தான் தகரம் உலோகக்கலவைகள் மிகவும் பொதுவானவை, அவை 250 ° C க்கு வெப்பமடையும் போது பல்வேறு உலோகங்கள் மற்றும் "வேலை" ஆகியவற்றை இணைக்க முடியும்.

வகைகள்

உணவு தர சாலிடர்கள் பல வகைகளில் பயன்படுத்தப்படுகின்றன.

வெள்ளி. நிக்கல், தாமிரம், பிஸ்மத், மாங்கனீஸ் சேர்த்து மாற்றங்களை இங்கே எடுக்கலாம். அவற்றின் உருகும் புள்ளி 670-800 டிகிரி ஆகும், இது வெப்பத்திற்கான பர்னரைப் பயன்படுத்த வேண்டும். சுமைகள் அல்லது அழுத்தம் இல்லாமல் கட்டமைப்புகளை இணைப்பது அவசியம்.

குரோம்-நிக்கல். அவை இணைப்பின் அதிக வலிமையை வழங்குகின்றன, ஆனால் வலிமையை அதிகரிக்க அவை கூடுதலாக கால்சியம், சோடியம், நிக்கல் ஆகியவற்றைக் கலக்கலாம்.

செம்பு-பாஸ்பரஸ். குறைந்த உருகும் (450 ° C வரை), செப்புப் பொருட்களுடன் வேலை செய்யத் தேவை. அவை ஒரு வலுவான இணைப்பை உருவாக்குகின்றன, அதனுடன் தொடர்பு கொள்ள பொருத்தமான சக்தியின் பர்னர் தேவைப்படுகிறது.

தகரம் மிகவும் பொதுவானது 250 ° C உருகும் புள்ளியுடன் "மென்மையான" வகைகள்.அவை பின்வரும் கூறுகளை உள்ளடக்கியிருக்கலாம்: தாமிரம், துத்தநாகம், பிஸ்மத். அவை முக்கியமற்ற பகுதிகளுக்கும், மெல்லிய பிரிவின் இணைக்கப்பட்ட கூறுகளுக்கும் பயன்படுத்தப்படுகின்றன. சில தயாரிப்புகளுக்கு, சிறப்பு உணவு சாலிடர் தேவைப்படலாம்: ஒரு சமோவரை சாலிடரிங் செய்ய, எடுத்துக்காட்டாக, தூய தகரம் அல்லது அதன் 90% உள்ளடக்கத்துடன் மாறுபாடுகள் பயன்படுத்தப்படுகின்றன. குறைந்த உருகும் சாலிடரின் சுற்றுச்சூழலுக்கு உகந்த தரங்களில் இதுவும் ஒன்றாகும்.

சாலிடரிங் உணவு தர துருப்பிடிக்காத எஃகு மற்றும் தாமிரம்

பயன்பாட்டு பகுதிகள்

நோக்கம் தயாரிப்புகளுக்குப் பயன்படுத்தப்படும் உலோகங்கள், அவற்றின் கட்டமைப்பு மற்றும் தடிமன் ஆகியவற்றைப் பொறுத்தது. முக்கிய உணவு உலோகங்கள்:

துருப்பிடிக்காத எஃகு

அதன் இணைப்பின் முறை தாளின் தடிமன் சார்ந்துள்ளது: இது 3 மிமீ விட குறைவாக இருந்தால் மற்றும் மடிப்பு வலிமைக்கான தேவைகள் இல்லாத நிலையில், தகரம் கலவைகள் பயன்படுத்தப்படலாம். ஆனால் துருப்பிடிக்காத எஃகு உணவை சாலிடரிங் செய்வதற்கு வெள்ளி சாலிடர் சிறந்ததாகக் கருதப்படுகிறது, குறிப்பாக அதில் ஒரு சிறிய அளவு நிக்கல் இருந்தால். இது ஒத்த நிறம் மற்றும் அரிப்பு எதிர்ப்பைக் கொண்டுள்ளது. இரண்டாவது வழக்கில், துருப்பிடிக்காத எஃகு மற்றும் அதன் இயற்பியல்-வேதியியல் கலவையுடன் வேலை செய்யும் நிலைமைகளை கணக்கில் எடுத்துக்கொள்வது அவசியம், அவை ஒவ்வொன்றும் விளைவுகள் இல்லாமல் அதிக வெப்பத்திற்கு உட்படுத்தப்படாது, இது கடினமான சாலிடர்களை உருகுவதற்கு அவசியம். சிக்கலானது 25% க்கும் அதிகமான நிக்கல் உள்ளடக்கம் கொண்ட உலோகக் கலவைகள் ஆகும், இது + 500-700 ° C வரை நீடித்த வெப்பத்தில் கார்பைடுகளை வெளியிடத் தொடங்குகிறது (அரிப்பு எதிர்ப்பு குறைகிறது).

உலை சாலிடரிங் செய்ய, வெள்ளி-மாங்கனீசு அல்லது குரோமியம்-நிக்கல் வகைகள் பயன்படுத்தப்படுகின்றன. சாலிடரிங் போராக்ஸைப் பயன்படுத்தி மேற்கொள்ளப்படுகிறது.

பித்தளை, துருப்பிடிக்காத எஃகு கொண்ட செம்பு

உலோகங்களை இணைப்பது சாலிடரிங் சிக்கலாக்குகிறது. உருகும் வெப்பநிலை மற்றும் உலோகங்களின் பண்புகள் ஆகியவற்றில் உள்ள வேறுபாடு சாலிடர், ஃப்ளக்ஸ் மற்றும் அதன்படி, தொழில்நுட்பத்தின் தேர்வை சிக்கலாக்குகிறது.கடின சாலிடர்கள் மற்றும் / அல்லது பெரிய தொடர்பு பகுதிகளின் பயன்பாடு காரணமாக சாலிடரிங் இரும்பின் பயன்பாடு பெரும்பாலான சந்தர்ப்பங்களில் லாபமற்றது. டார்ச் பிரேசிங் ஒரு நல்ல பொது நுட்பமாகும், ஏனெனில் இது ஃப்ளக்ஸ் ஆக்ஸிஜனேற்றத்தைத் தடுப்பதன் மூலம் செயல்முறையை துரிதப்படுத்தும். சிக்கலான பகுதிகளுக்கு, பித்தளை சாலிடர்கள் மிகவும் பொருத்தமானவை, பொறுப்பானவர்களுக்கு, அதிக விலையுயர்ந்த மற்றும் உயர்தர செப்பு-பாஸ்பரஸ் பதிப்பில் நிறுத்துவது மதிப்பு.

முடிவுரை

உற்பத்தி அளவீடுகளுக்கு, GOST இன் படி சாலிடரிங் செய்வதற்கான சாலிடர் நுகர்வு விகிதங்கள் உருவாக்கப்பட்டுள்ளன, இது இல்லாமல் விலையுயர்ந்த பொருட்களின் பகுத்தறிவு பயன்பாடு சாத்தியமற்றது. அளவீடு மற்றும் ஒப்பீட்டு கணக்கீடுகளின் அடிப்படையில் பொருள் பண்புகளின் அட்டவணை தரவுகளின் அடிப்படையில் செயல்திறன் மதிப்பீடு மேற்கொள்ளப்பட்டது. கூடுதல் கூறுகளும் ரேஷனிங்கிற்கு உட்பட்டவை: ஃப்ளக்ஸ், பாதுகாப்பு, ஆக்ஸிஜனேற்ற ஊடகங்கள், சாலிடரிங் நுகர்பொருட்கள்.

சாலிடர் வகைப்பாடு

சோல்டர்ஸ்

- கலவையின் வேதியியல் கலவை மூலம், எடுத்துக்காட்டாக, பாஸ்பரஸ் சாலிடர்;

- உருகும் வெப்பநிலையின் உயரத்தால்;

இதன் விளைவாக சாலிடர் கலவையின் இயற்பியல் பண்புகளின் அடிப்படையில் சாலிடர்களின் வகைகளைக் கருத்தில் கொள்வது தர்க்கரீதியானதாக இருக்கும். முக்கிய காரணி உலோகம் மற்றும் அலாய் பண்புகள் - துணை.

இந்த அளவுகோலின் படி, இனங்கள் பின்வருமாறு வேறுபடுகின்றன:

குறைந்த வெப்பநிலை அல்லது மென்மையான சாலிடர்

இந்த வடிவத்தில் உருகும் இடத்திற்கு அதிகபட்சமாக அனுமதிக்கக்கூடிய அளவு 450 ° C மட்டுமே. இந்த அம்சம் கூட்டு வலிமையை பாதிக்கிறது, ஆனால் மிக முக்கியமான வழியில் இல்லை: இது கடினமான சாலிடர்களை விட சற்று குறைவாக உள்ளது.

இந்த இனத்திற்குள் வேதியியல் கலவையின் அடிப்படையில் கிளையினங்களும் உள்ளன:

- ஈயம் மற்றும் ஈயம் இல்லாத;

- ஈயம்-தகரம் உலோகக்கலவைகள்;

- சிறப்பு நோக்கம் மற்றும் எளிதாக உருகும்.

தாமிரத்தை சாலிடரிங் செய்வதற்கான சாலிடர்.

டின்-செம்பு சாலிடர்கள் 97% தகரம் மற்றும் 3% செம்பு மட்டுமே. இது மிகவும் பிரபலமான கலவையாகும், மேலும் இது மிகவும் மலிவானது.

டின்-சில்வர் சாலிடர்கள் அவற்றின் பண்புகளில் முந்தையதை விட வலுவானவை; இவை சாலிடரிங் வெப்ப அமைப்புகளுக்கு மிகவும் பிரபலமான கலவைகள். அவற்றின் பங்கு கலவை கிட்டத்தட்ட ஒரே மாதிரியாக உள்ளது: 95% - தகரம் மற்றும் 5% - வெள்ளி.

சாலிடரிங் கலவைகளை குறிப்பது எளிமையானது மற்றும் தெளிவானது. உதாரணமாக, POS-18, POS-30 மற்றும் பல பிராண்டுகளை எடுத்துக் கொள்ளுங்கள். கலவையில் உள்ள தகரத்தின் சதவீதத்தை எண்கள் குறிப்பிடுகின்றன. POS-61 கலவையானது தாமிரம் மற்றும் பித்தளையுடன் பணிபுரிய மிகவும் பொருத்தமான விருப்பமாகும், மேலும் POS-30 மிகவும் பல்துறை: தாமிரம் மற்றும் பித்தளைக்கு கூடுதலாக, எஃகு கலவைகள் மற்றும் இரும்பு சாலிடரிங் செய்வதற்கு ஏற்றது.

அதிக வெப்பநிலை அல்லது கடினமான சாலிடர்

இங்கே உருகும் வெப்பநிலையின் அளவு மிக அதிகமாக உள்ளது என்பது தெளிவாகிறது, இது சில நேரங்களில் 800 ° C ஐ அடைகிறது. இது சீம்களுக்கு அதிக வலிமையை அளிக்கிறது, இது "மென்மையான" சாலிடர்களைப் பயன்படுத்துவதை விட அதிகமாக உள்ளது.

வேதியியல் கலவையின் படி, கடினமான உலோகக் கலவைகள் பின்வருமாறு பிரிக்கப்படுகின்றன:

- செம்பு-துத்தநாகம்;

- செப்பு-பாஸ்பரஸ் சாலிடர்கள்;

- தூய செம்பு, அசுத்தங்கள் இல்லை.

தாமிரத்தில் உள்ள அடிப்படை உலோகம், எடுத்துக்காட்டாக, மெல்லிய சுவர்கள் கொண்ட குழாய்கள் காரணமாக பகுதியின் கட்டமைப்பிற்கு சேதம் ஏற்படும் ஆபத்து காரணமாக இது அவசியம்.

வலுவான இணைப்புகள் தேவைப்படும் இடங்களில் திடமான தரங்கள் பயன்படுத்தப்படுகின்றன. அவை பிராண்டுகளின் BCuP, Bag, முதலியன கடினமான சாலிடரிங் கலவைகளை உள்ளடக்கியது. இணைப்பின் தரம் மற்றும் நம்பகத்தன்மை பல்வேறு உறுப்புகளின் பகுதியளவு கலவையைப் பொறுத்தது.

கடினமான சாலிடர்கள் பிரிக்கப்படுகின்றன:

- பயனற்ற

- உருகக்கூடியது

செப்பு-துத்தநாக கலவைகள் மிகவும் அரிதானவை, அவை வெண்கலம், பித்தளை அல்லது துத்தநாகம் கொண்ட பிற கலவைகளால் மாற்றப்படுகின்றன.

செப்பு பொருத்துதல்களின் வகைகள்.

செப்பு-பாஸ்பரஸ் சாலிடர், வெண்கலம், பித்தளை போன்றவற்றால் செய்யப்பட்ட சாலிடரிங் பணியிடங்களுக்கான தூய வெள்ளி கலவையின் விலையுயர்ந்த பதிப்பின் அதே பண்புகள் மற்றும் செயல்பாடுகளைக் கொண்டுள்ளது.

இங்கே அடையாளங்கள் சற்று வித்தியாசமாக உள்ளன: PMC-36, அங்கு "P" என்ற எழுத்து "சாலிடர்", "MC" - வார்த்தைகள் "தாமிரம்-துத்தநாகம்", மற்றும் எண் 36 - இந்த கலவையில் தாமிரத்தின் சதவீதம்.

பல்துறை மற்றும் பொருளாதார கிடைக்கும் அளவுகோல்களின்படி, முதல் இடத்தில், நிச்சயமாக, செப்பு-பாஸ்பரஸ் சாலிடர்கள். அவை பல்வேறு வகையான வேலைகளில் பயன்படுத்தப்படுகின்றன, இருப்பினும் அவர்களுக்கு ஒரு குறிப்பிட்ட குறைபாடு உள்ளது. இது குறைந்த வெப்பநிலையில் போதுமான பிணைப்பு வலிமை.

வலுவான மற்றும் நீடித்த மூட்டுகள் சிறப்பு பல கூறு கலவைகளைப் பயன்படுத்தி பெறப்படுகின்றன. அதே வலிமை செப்பு-துத்தநாக சாலிடர்களால் வழங்கப்படுகிறது. மிகவும் பொதுவான கலவை பின்வருமாறு: 92% தாமிரம், 2% வெள்ளி, 6% பாஸ்பரஸ்.

தொழில்நுட்ப தரங்களிலிருந்து சிறிய விலகல்கள் கூட விபத்துக்கள் வரை கடுமையான சூழ்நிலைகளுக்கு வழிவகுக்கும் என்பதை கவனத்தில் கொள்ள வேண்டும்.

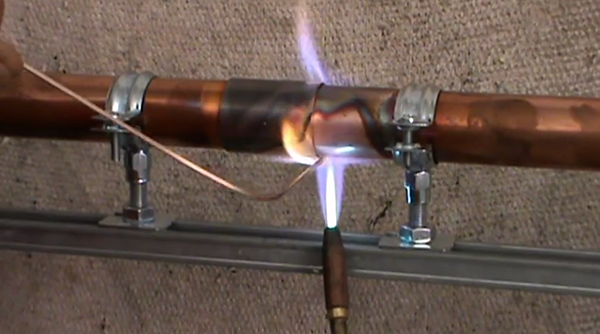

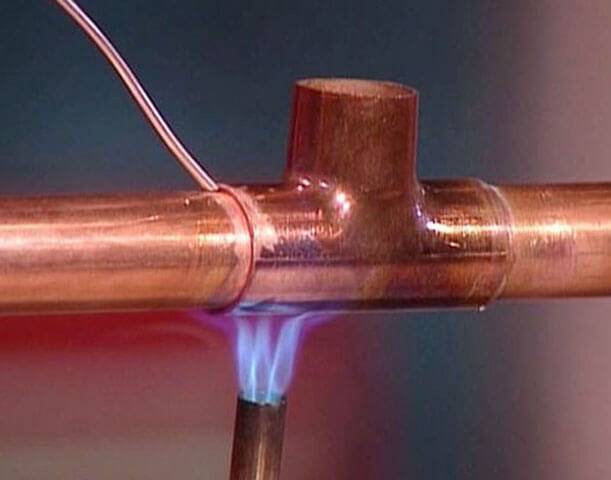

சாலிடரிங் செப்பு குழாய்கள்

அரிக்கும் செயல்முறைகளுக்கு தாமிரம் சற்று எளிதில் பாதிக்கப்படுவதால், அதை எளிதில் கரைக்க முடியும். நறுக்குதல் செயல்பாட்டின் போது தகரம், வெள்ளி, மற்ற உலோகக் கலவைகள் மற்றும் உலோகங்கள் அதனுடன் சிறந்த முறையில் தொடர்பு கொள்கின்றன.

தாமிர தயாரிப்புகளை இணைக்க கேபிலரி சாலிடரிங் பயன்படுத்தப்படுகிறது. இது ஈர்ப்பு திசை உட்பட, ஒட்டுதல் காரணமாக குறுகிய சேனல்கள் வழியாக நகரும் ஒரு திரவத்தின் திறனை அடிப்படையாகக் கொண்டது. தந்துகியின் நிகழ்வு காரணமாக, குழாய்கள் எவ்வாறு அமைந்துள்ளன என்பதைப் பொருட்படுத்தாமல், சாலிடர் இடைவெளிகளை சமமாக நிரப்ப முடியும்.

இந்த வழக்கில் சாலிடரிங் செயல்முறை ஒளி, நடுத்தர மற்றும் உயர் உருகும் சாலிடர்களைப் பயன்படுத்தி நிகழலாம். முதல் வகை காரணமாக, குறைந்த வெப்பநிலை சாலிடரிங் செய்யப்படுகிறது, மற்ற இரண்டு - உயர் வெப்பநிலை சாலிடரிங்.சாலிடரின் தேர்வு முடிக்கப்பட்ட குழாய் இயக்கப்படும் நிலைமைகளின் அடிப்படையில் அமைந்துள்ளது.

செப்பு குழாய்களை சாலிடரிங் செய்வதற்கான மென்மையான சாலிடர் என்றும் அழைக்கப்படும் உருகக்கூடிய வகை, தகரம் மற்றும் அதனுடன் கூடிய உலோகக் கலவைகளுக்கு சொந்தமானது: தகரம்-தாமிரம், தகரம்-வெள்ளி, தகரம்-செம்பு-வெள்ளி. சோல்டர்கள் ஒரே வகையைச் சேர்ந்தவை, இதன் முக்கிய கூறு ஈயம், ஆனால் அவை நச்சுத்தன்மை வாய்ந்தவை, இந்த காரணத்திற்காக குடிநீர் வழங்குவதற்கான குழாய்களை அமைக்கும்போது அவற்றைப் பயன்படுத்த முடியாது.

பயன்பாட்டு குறிப்புகள்

சாலிடரின் சரியான தேர்வு, அதிக முயற்சி மற்றும் நேரம் இல்லாமல் ஒரே அமைப்பில் செப்பு குழாய்களை இணைக்க உதவுகிறது. பட் கூட்டு, ஒரு விதியாக, நம்பகமானதாக வெளிவருகிறது மற்றும் எந்த வகை கட்டமைப்பின் குழாய்களிலும் சீல் வைக்க முடியும். கவனமாக செயல்படுத்தப்பட்ட மடிப்பு பைப்லைன் அமைப்பின் மூலம் பரவும் பொருட்களின் கசிவுகளை முற்றிலும் நீக்குகிறது. நன்கு தேர்ந்தெடுக்கப்பட்ட சாலிடருடன் நன்கு தயாரிக்கப்பட்ட சாலிடர் கூட்டு நெருக்கமான கவனம் அல்லது வழக்கமான சிறப்பு பராமரிப்பு தேவையில்லாமல் பல ஆண்டுகள் நீடிக்கும்.

உயர் வெப்பநிலை சாலிடருடன் மூட்டுகளை உருவாக்கும் போது, ஒரு ஃப்ளக்ஸ் தேவைப்படும் போது ஒரு சூழ்நிலை அடிக்கடி எழுகிறது. பட் மூட்டை அழிக்கும் ஆக்ஸிஜனேற்ற செப்பு செயல்முறைகளைத் தடுக்க சாலிடரிங் செய்வதற்கான பகுதியைத் தயாரிக்க இந்த கூறு அவசியம். வளர்சிதை மாற்ற அமிலம், சோடியம் டெட்ராபோரேட், போரான் ஆக்சைடு ஆகியவை ஃப்ளக்ஸ் ஆகப் பயன்படுத்தப்படுகின்றன. பொட்டாசியம் மற்றும் கால்சியம் புளோரைடு கூறுகள் பெரும்பாலும் இந்த கூறுகளில் சேர்க்கப்படுகின்றன.

தாமிரத்தை சாலிடரிங் செய்வதற்கு, ஹைட்ரோஃப்ளூரிக் மற்றும் போரிக் அமிலங்களுடன் கூடிய கலவைகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன, பொட்டாசியம் ஹைட்ராக்சைடு அவற்றில் சேர்க்கப்படுகிறது. சாலிடரிங் தாமிரத்திற்கான மலிவான ஃப்ளக்ஸ் சாதாரண போராக்ஸ் ஆகும். ஃப்ளக்ஸ் என்பது ஒரு நுண்ணிய பகுதியின் தூள் அல்லது சிறிய துண்டுகளின் கலவையாகும்.அனுபவம் வாய்ந்த கைவினைஞர்கள் வேலையைச் செய்வதற்கான வசதிக்காக சாலிடர் கம்பியை ஃப்ளக்ஸ் பவுடரில் நனைக்கிறார்கள். சில சமயங்களில் சாலிடர் ஒரே மாதிரியான தூள் கிடைக்கும் வரை ஃப்ளக்ஸுடன் சேர்த்து அரைக்கப்படுகிறது, ஆனால் இது மிகவும் அரிதாகவே செய்யப்படுகிறது, ஏனெனில் செயல்முறை உழைப்பு-தீவிரமானது.

சாலிடரிங் செப்பு குழாய்களைத் தொடங்க, உங்களுக்கு பின்வரும் கருவிகள் தேவைப்படும்:

- தாமிரத்திற்கான சாலிடர் கலவை;

- ஃப்ளக்ஸ்;

- எரிவாயு பர்னர் அல்லது சாலிடரிங் இரும்பு;

- விரும்பிய அளவின் தனி பகுதிகளாக குழாயை வெட்டுவதற்கான சாதனம்;

- beveler மற்றும் உலோக தூரிகை - அவர்கள் குழாய் வெட்டும் போது ஏற்படும் உலோக burrs நீக்க உதவும்.

வேலையைத் தொடங்குவதற்கு முன், நீங்கள் குழாயை வெட்டி செயலாக்க வேண்டும், இதனால் அதில் பர்ர்கள் இல்லை, இது செய்யப்படாவிட்டால், இரண்டு பகுதிகளின் பட் இணைப்பு தேவையான வலிமையை உருவாக்காது. குழாயின் உள் பக்கம் உலோகத்திற்காக துலக்கப்படுகிறது. இந்த சிகிச்சையானது குழாய் அமைப்பின் செயல்திறனை அதிகரிக்கிறது. ஒரு பட் கூட்டு உருவாக்கும் செயல்பாட்டின் அடுத்த கட்டம், கூட்டு உள்ள குழாய்களின் வேலை மேற்பரப்பு சுத்தம் செய்யப்படுகிறது. சுத்தம் செய்வது ஒரு ஃப்ளக்ஸ் மூலம் மேற்கொள்ளப்படுகிறது, இது ஆக்சைடு படத்தை அகற்றவும், அதன் மூலம் பொருளின் மேற்பரப்பு பதற்றத்தின் அளவைக் குறைக்கவும், அத்துடன் ஒட்டுதலை அதிகரிக்கவும் அனுமதிக்கிறது.

சாலிடரிங் செயல்முறைக்கான சில தொழில்நுட்பங்கள் இணைக்கப்பட வேண்டிய பாகங்களை முன்கூட்டியே சூடாக்குகின்றன. இந்த நோக்கத்திற்காக, ஒரு இயக்கப்பட்ட சுடர் வெளியேறும் ஒரு எரிவாயு பர்னர் பயன்படுத்தப்படுகிறது. பெரிய அளவிலான வேலைகளைச் செய்ய, நீங்கள் புரொப்பேன்-பியூட்டேன் கலவையுடன் ஒரு எரிவாயு சிலிண்டரைப் பயன்படுத்தலாம்.

சாலிடரிங் செப்பு பாகங்கள் செயல்பாட்டில், பல்வேறு சூழ்நிலைகள் ஏற்படலாம், அவற்றை சமாளிக்க உதவும் அனுபவம் வாய்ந்த கைவினைஞர்களின் ஆலோசனை.

ஒரு குழாயிலிருந்து வெற்றிடங்களை வெட்டும் செயல்பாட்டில், குறைபாடுகள் பெரும்பாலும் அதன் சுவர்களில் பற்கள் வடிவில் தோன்றும், இந்த சூழ்நிலையானது பட் மூட்டு மோசமான தரத்திற்கு காரணம். வெட்டும் போது, குழாயின் சிதைவைத் தவிர்ப்பது அவசியம் மற்றும் அதன் குறைபாடுகளை சாலிடர் செய்யக்கூடாது.

சிறந்த ஒட்டுதலுக்கு, இணைக்கப்பட்ட குழாய் பிரிவுகளின் மேற்பரப்புகளை டிக்ரீஸ் செய்வது அவசியம், ஏனெனில் ஏதேனும், மிகவும் நுட்பமான மாசுபாடு கூட பட் மூட்டின் தரம் குறைவதற்கு வழிவகுக்கும்.

மடிப்பு சமமாகவும் வலுவாகவும் மாற, சாலிடரிங் செய்யப்படும் இடைவெளியை சரியாகத் தேர்ந்தெடுப்பது அவசியம். குழாய் பிரிவு 10-110 மிமீ வரம்பில் இருந்தால், இடைவெளி மதிப்பு 7 முதல் 50 மிமீ வரையிலான வரம்பில் தேர்ந்தெடுக்கப்படுகிறது.

ஒரு பட் கூட்டு உருவாக்கும் முன், அது சரியாக workpieces சூடு சிறந்தது. வெப்பமாக்கல் போதுமானதாக இல்லாவிட்டால், சிறிய சுமைகளுடன் கூட பட் மூட்டு அழிக்கப்படலாம்.

ஃப்ளக்ஸைப் பயன்படுத்தும்போது, அது முழு வேலை மேற்பரப்பையும் சமமாக உள்ளடக்கும் என்பதை உறுதிப்படுத்த கவனமாக இருக்க வேண்டும்.

ஃப்ளக்ஸ் அடிக்காத இடங்களில், பட் மூட்டு இடிந்து விழும்.

ஒரு சாலிடரிங் இரும்பு அல்லது ஒரு எரிவாயு பர்னர் வேலை செய்யும் போது, தொழில்நுட்பத்தை பின்பற்றுவது முக்கியம். கூட்டுப் பகுதி அதிக வெப்பமடைந்தால், ஃப்ளக்ஸ் மட்டுமல்ல, சாலிடரும் அவற்றின் பண்புகளை இழக்கும்.

அடுத்த வீடியோவில், குளிர்சாதன பெட்டிகளின் செப்பு குழாய்களை சாலிடரிங் செய்வதற்கான முதல் 4 சாலிடர்களைக் காண்பீர்கள்.

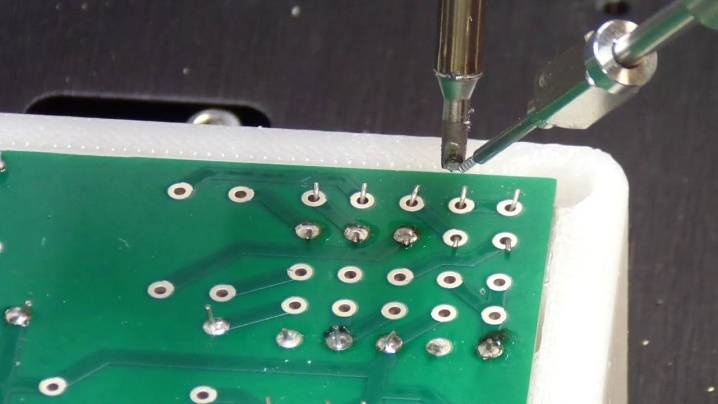

மேலோட்டத்தைக் காண்க

தேர்ந்தெடுக்கப்பட்ட சாலிடரிங் ரேடியோ எலக்ட்ரானிக்ஸ் முள் கூறுகளின் ஊசிகளில் நம்பகமான மூட்டுகளை உருவாக்க உங்களை அனுமதிக்கிறது. இந்த தொழில்நுட்பம் பாரம்பரிய சாலிடர் அலை இணைப்பிலிருந்து வேறுபட்டது. பதப்படுத்தப்பட்ட பலகைகளின் ஒற்றை புள்ளிகளில் சாலிடரிங் செய்யப்படுகிறது. இறுக்கமான மவுண்டிங், கேஸின் கீழ் ஊசிகளின் இடம், சிறிய இடைவெளி ஒரு தீவிர பிரச்சனையாக நிறுத்தப்படும்.இருப்பினும், முக்கிய செயல்முறைகள் மற்றும் படிகள் கிளாசிக்கல் நுட்பத்தைப் போலவே இருக்கும்.

"கர்விலினியர் சாலிடரிங்" என்ற சொல் முதன்மையாக இடைநிறுத்தப்பட்ட கூரையின் இணைப்பைக் குறிக்கிறது. தொழில்நுட்பத்தை கண்டிப்பாக கடைபிடிப்பதன் மூலம், கிட்டத்தட்ட கண்ணுக்கு தெரியாத மடிப்பு அடைய முடியும்.

இருப்பினும், ஒரு வளைந்த கூட்டு உருவாக்குவது மிகவும் கடினம் மற்றும் வேலை செய்வது மிகவும் விலை உயர்ந்தது.

குறைந்த வெப்பநிலை

இந்த வகை வேலை 20 ஆம் நூற்றாண்டின் இரண்டாம் பாதியில் மிகவும் பிரபலமானது. அதன் விநியோகம் ரேடியோ-எலக்ட்ரானிக் தொழில் மற்றும் குறிப்பாக கணினி பொறியியலின் தோற்றத்துடன் தொடர்புடையது. ஒப்பீட்டளவில் குறைந்த வெப்பநிலையில் கையாளுதல்கள் மட்டுமே மெல்லிய மின்னணு சுற்று பலகைகள் மற்றும் தனிப்பட்ட மைக்ரோ சர்க்யூட்களின் பாதுகாப்பை உறுதி செய்வதை சாத்தியமாக்குகின்றன. ஆனால் அதிநவீன உபகரணங்களுடன் கூடிய நன்கு பொருத்தப்பட்ட தொழில்களில் மட்டுமே மென்மையான சாலிடரிங் சாத்தியம் என்று கருத வேண்டாம். எந்தவொரு வானொலி அமெச்சூர்க்கும் தனித்தனி விருப்பங்கள் உள்ளன.

சாலிடரின் பங்கு முக்கியமானது அல்ல, ஆனால் மூட்டுகளை வலுப்படுத்துவது மட்டுமே உருவாக்கப்படுகிறது. மென்மையான சாலிடர்களை தற்போதைய-சுமந்து செல்லும் மூட்டுகளிலும் பயன்படுத்தலாம். அத்தகைய கலவைகளுடன் பலவிதமான உலோகங்கள் கரைக்கப்படலாம், ஆனால் நீங்கள் தயாரிப்பு அளவுருக்களை கவனமாக பரிசீலிக்க வேண்டும்.

உயர் வெப்பநிலை

இந்த சொல் 450 டிகிரிக்கு குறையாத வெப்பநிலையில் பெறப்பட்ட சேர்மங்களைக் குறிக்கிறது. அதிக வெப்பநிலை சாலிடர் கூட்டு இறுக்கமாக உள்ளது. ஆனால் இது பொருளின் கட்டமைப்பில் குறிப்பிடத்தக்க மாற்றங்களை ஏற்படுத்துகிறது என்பதை கணக்கில் எடுத்துக்கொள்ள வேண்டும். வார்ப்பிரும்பு உயர் வெப்பநிலை சாலிடரிங்கில் பல சிக்கல்கள் எழுகின்றன. சில சந்தர்ப்பங்களில், வெப்பம் 1000 டிகிரி மற்றும் இன்னும் அதிகமாக ஏற்படுகிறது, ஆனால் அத்தகைய தேவை அரிதாகவே எழுகிறது.

வெப்ப சேர்க்கைகள் (ஃப்ளக்ஸ்)

பெரும்பாலும், பித்தளை சாலிடர்கள் அதே பொருளில் இருந்து தயாரிக்கப்படும் தயாரிப்புகளை வெளிப்படுத்தும் போது பயன்படுத்தப்படுகின்றன.

பெரும்பாலும், பித்தளை சாலிடர்கள் அதே பொருளில் இருந்து தயாரிக்கப்படும் தயாரிப்புகளை வெளிப்படுத்தும் போது பயன்படுத்தப்படுகின்றன.

பித்தளை (இரண்டு முதல் மூன்று விகிதத்தில் துத்தநாகம் மற்றும் தாமிரத்தின் கலவை) பயனற்ற சாலிடர்களின் வகையைச் சேர்ந்தது என்பதால், அதனுடன் பணிபுரியும் போது சிறப்பு சேர்க்கைகள் - ஃப்ளக்ஸ் இல்லாமல் செய்ய முடியாது.

பித்தளை தயாரிப்புகளுடன் பணிபுரியும் போது செயலில் உள்ள பொருட்களின் திறமையான தேர்வு உங்களை மிகவும் வலுவான இணைப்பைப் பெற அனுமதிப்பது மட்டுமல்லாமல், பணிப்பாய்வுகளை பெரிதும் எளிதாக்குகிறது.

மற்றவற்றுடன், ஃப்ளக்ஸ் உடன் பணிபுரியும் போது பெறப்பட்ட சாலிடர் மூட்டுகள் முற்றிலும் முடிக்கப்பட்ட மற்றும் அழகியல் தோற்றத்தைக் கொண்டுள்ளன மற்றும் கூடுதல் எடிட்டிங் தேவையில்லை.

விரும்பிய முடிவைப் பெற, ஆல்கஹால் மற்றும் ரோசின் அடிப்படையிலான வழக்கமான கலவைகள் பொருத்தமானவை அல்ல, இதன் மூலம் பித்தளை தயாரிப்புகளில் எப்போதும் இருக்கும் ஆக்சைடுகளின் படத்தைக் கரைக்க முடியாது.

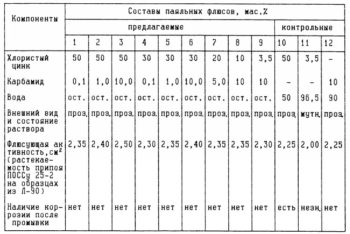

அதனால்தான், பித்தளையை சாலிடரிங் செய்யும் போது, துத்தநாக குளோரைட்டின் அடிப்படையில் தயாரிக்கப்பட்ட ஃப்ளக்ஸ் சேர்க்கைகளின் மிகவும் சுறுசுறுப்பான வகைகளைப் பயன்படுத்த வேண்டும். துத்தநாக குளோரைடு ஃப்ளக்ஸ்களின் தற்போதைய மாற்றங்களின் பட்டியல் மற்றும் அவற்றின் பயன்பாட்டின் பகுதிகள் தொடர்புடைய அட்டவணையில் காணலாம்.

ஃப்ளக்ஸ் கூறுகளின் மிகவும் பொதுவான பெயர்களில் போராக்ஸ் மற்றும் அதன் வழித்தோன்றல்கள் (உதாரணமாக பொட்டாசியம் ஃப்ளோரோபோரேட்) போன்ற நன்கு அறியப்பட்ட செயலில் உள்ள சேர்க்கைகளும் அடங்கும்.

போராக்ஸ் மற்றும் பிற ஃப்ளக்ஸ்களுடன் பணிபுரியும் போது, சாலிடரிங் மண்டலத்தில் செயலில் உள்ள கூறுகளின் உள்ளடக்கம் 5 சதவிகிதத்திற்கு மேல் இருக்கக்கூடாது, இது பித்தளை சாலிடரின் நல்ல திரவத்தன்மை மற்றும் ஏற்கனவே உள்ள இடைவெளிகளை உயர்தர நிரப்புதல் ஆகியவற்றிற்கு போதுமானது.