- செயல்பாட்டுக் கொள்கை

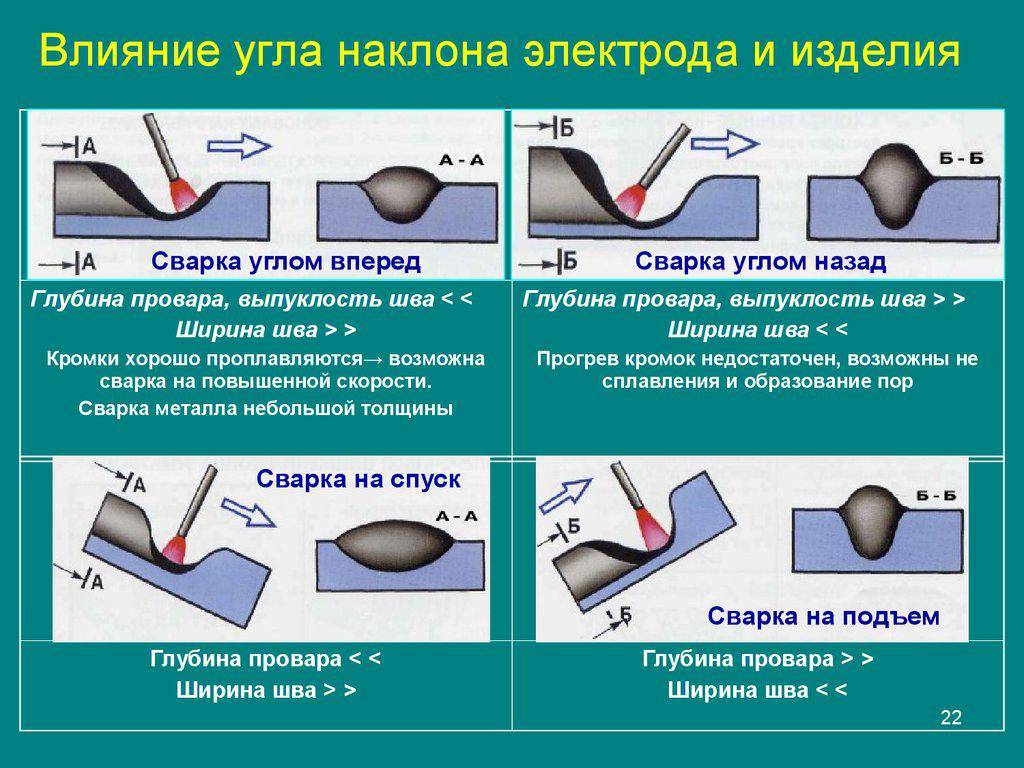

- ஒரு மடிப்பு பற்றவைப்பது எப்படி

- வெல்டிங் செங்குத்து seams

- கிடைமட்ட மடிப்புகளை எவ்வாறு பற்றவைப்பது

- உச்சவரம்பு மடிப்பு

- அசிட்டிலீன் வெல்டிங் முறை பற்றிய தகவல்

- எரிவாயு வெல்டிங்கின் சிக்கலானது

- தொழில்நுட்ப விளக்கம்

- இந்த முறையின் நன்மைகள்

- அசிட்டிலீனைப் பயன்படுத்துவதால் ஏற்படும் தீமைகள்

- என்ன உலோகங்கள் பொருத்தமானவை

- ஒரு தொடக்க வெல்டர் என்ன வேலை செய்ய வேண்டும்

- கருவிகள் மற்றும் பாதுகாப்பு வழிமுறைகள்

- வேலைக்கான தயாரிப்பு

- பாதுகாப்பு உபகரணங்கள்

- கருவிகள் மற்றும் உபகரணங்கள்

- உலோக தயாரிப்பு

- முக்கியமான அம்சங்கள்

- வெல்டிங்கிற்கான பொருள் தயாரித்தல்

- வெல்டிங்கிற்கான குழாய் தயாரிப்பு

- பகுதி தயாரிப்பு

- எரிவாயு வெல்டிங்கின் அம்சங்கள்

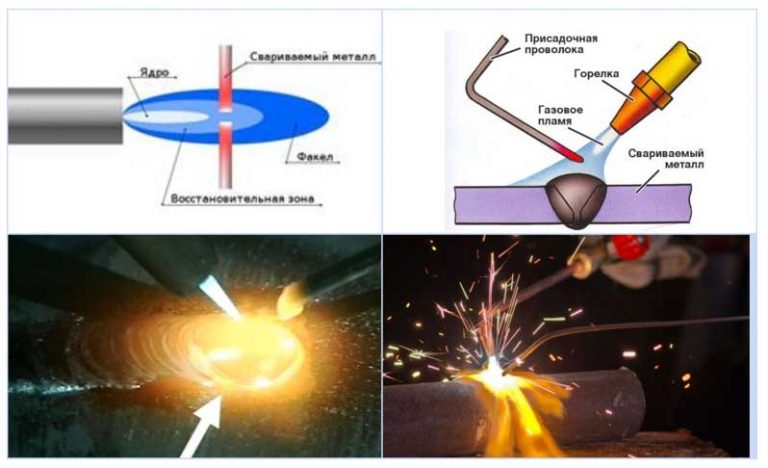

செயல்பாட்டுக் கொள்கை

எரிவாயு வெல்டிங்கின் முக்கிய விளைவு, ஏற்கனவே குறிப்பிட்டுள்ளபடி, உயர் வெப்பநிலை சுடர் உருவாவதன் மூலம் எரியக்கூடிய வாயுவை எரிப்பதை அடிப்படையாகக் கொண்டது. அசிட்டிலீன் மூலக்கூறு, ஒரு ஜோடி ஹைட்ரஜன் பிணைப்புகளுடன், கார்பன் அணுக்களுக்கு இடையே ஒரு நிலையற்ற ஆனால் ஆற்றல்மிக்க சக்திவாய்ந்த பிணைப்பைக் கொண்டுள்ளது.

சமநிலையை ஆக்ஸிஜனேற்ற முகவருக்கு ஆதரவாக மாற்றினால், சுடர் கூர்மையாக மாறும், மேலும் திகைப்பூட்டும் வெள்ளைக்கு பதிலாக, அது ஒரு நீல நிறத்தை பெறும்.

ஆக்ஸிஜனேற்ற சுடர் பித்தளை பாகங்களுடன் வேலை செய்ய மட்டுமே பயன்படுத்தப்படுகிறது. இந்த மாறுபாட்டில், துத்தநாகத்தின் அடுத்தடுத்த ஆவியாதலைத் தடுக்கும் படங்கள் மேற்பரப்பில் உருவாகின்றன. மாறாக, அசிட்டிலீனின் செறிவு அதிகரித்தால், சுடர் சிவப்பு நிறமாக மாறி புகைபிடிக்கத் தொடங்குகிறது. உயர் கார்பன் ஸ்டீல்களுடன் வேலை செய்வதற்கு இந்த முறை உகந்ததாகும்.இது அலுமினிய உலோகக்கலவைகள், வார்ப்பிரும்பு மற்றும் வலுவான உலோகங்களை வெல்ட் செய்வதற்கும் பயன்படுத்தப்படுகிறது.

தொழிற்சாலை சிலிண்டர்களில், இந்த வாயு அசிட்டோனுடன் கலந்து 1.5 முதல் 1.6 MPa வரை அழுத்தத்தில் உள்ளது. கூடுதலாக, கரி கொள்கலனில் வைக்கப்பட்டு, ஒரு வகையான நுண்குழாய்களை உருவாக்குகிறது. பாட்டில் ஆக்ஸிஜன் 600 முதல் 1500 kPa வரை அழுத்தத்தில் உள்ளது, மேலும் குழாய் ஆக்ஸிஜன் 15 MPa வரை இருக்கும்.

நுகர்வோர் பார்வையில், எரிவாயு நுகர்வு ஒரு முக்கிய பாத்திரத்தை வகிக்கிறது, இது வெல்டிங்கின் செயல்திறனை நேரடியாக பாதிக்கிறது. இது முதன்மையாக முனை வகை மற்றும் பற்றவைக்கப்பட வேண்டிய உலோகத்தின் தடிமன் ஆகியவற்றைப் பொறுத்தது. அளவுகோல்கள்:

- 1 மிமீக்கு மேல் தடிமனாக இல்லாத பகுதிகளை இணைக்கும்போது, 60 நிமிடங்களில் 75 லிட்டர் எரிவாயு செலவிடப்படும்;

- தடிமன் 2 முதல் 4 மிமீ வரை இருந்தால், நீங்கள் 300 லிட்டர் அசிட்டிலீன் செலவழிக்க வேண்டும்;

- நீங்கள் 1200 லிட்டர் ஆக்ஸிஜனேற்றத்தை செலவழித்தால் 9 முதல் 14 மிமீ வரையிலான உலோகத்தை பற்றவைக்க முடியும்.

செயல்பாட்டின் போது, காற்றில் உள்ள அசிட்டிலீன் உள்ளடக்கத்தை தொடர்ந்து கண்காணிக்க வேண்டும். இதன் பொருள் சிறப்பு தானியங்கி சமிக்ஞை சாதனங்களை விநியோகிக்க முடியாது. 0.46% க்கும் அதிகமான செறிவு அனுமதிக்கப்படாது. எரிபொருளுடன் கூடிய சிலிண்டர்கள் அடுப்புகள், கொதிகலன்கள், திறந்த சுடரின் ஆதாரங்களுக்கு அருகில் வைக்கப்படக்கூடாது. கொள்கலன்கள் கண்டிப்பாக செங்குத்தாக மற்றும் ஒரு நிலையான நிலையில் நிற்க வேண்டும்.

அசிட்டிலீன் மற்றும் ஆக்ஸிஜன் சேமிக்கப்பட்டு பயன்படுத்தப்படும் பகுதியில், தீப்பொறி இல்லாத கருவிகளை மட்டுமே பயன்படுத்த வேண்டும். விளக்குகள் உட்பட அனைத்து மின் சாதனங்களிலும் வெடிப்புத் தடுப்பு தீர்வு இருக்க வேண்டும். கசிவு ஏற்பட்டால், சிலிண்டர் விரைவாக ஒரு சிறப்பு விசையுடன் பூட்டப்படுகிறது. தீயை அணைக்கும் கருவிகள் மற்றும் இதர தீயணைக்கும் கருவிகள் வேலை செய்யும் இடத்தில் இருக்க வேண்டும்.

ஒரு மடிப்பு பற்றவைப்பது எப்படி

குறைந்த நிலையில் வெல்டிங் செய்யும் போது, ஒரு புதிய வெல்டருக்கு கூட சிரமங்கள் ஏற்படாது. ஆனால் மற்ற அனைத்து விதிகளுக்கும் தொழில்நுட்ப அறிவு தேவை.ஒவ்வொரு பதவிக்கும் அதன் சொந்த பரிந்துரைகள் உள்ளன. ஒவ்வொரு வகையிலும் வெல்ட்களை உருவாக்குவதற்கான நுட்பம் கீழே விவாதிக்கப்படுகிறது.

வெல்டிங் செங்குத்து seams

செங்குத்து நிலையில் உள்ள பாகங்களை வெல்டிங் செய்யும் போது, உருகிய உலோகம் ஈர்ப்பு விசையின் கீழ் கீழே சரிகிறது. நீர்த்துளிகள் வெளியேறுவதைத் தடுக்க, ஒரு குறுகிய வில் பயன்படுத்தப்படுகிறது (மின்முனையின் முனை வெல்ட் பூலுக்கு நெருக்கமாக உள்ளது). சில கைவினைஞர்கள், மின்முனைகள் அனுமதித்தால் (ஒட்டிக்கொள்ளாதீர்கள்), பொதுவாக அவற்றை ஒரு பகுதியில் சாய்த்துவிடுவார்கள்.

கூட்டு வகை மற்றும் பற்றவைக்கப்பட வேண்டிய பகுதிகளின் தடிமன் ஆகியவற்றிற்கு ஏற்ப உலோக தயாரிப்பு (தோல்) மேற்கொள்ளப்படுகிறது. பின்னர் அவை முன்னரே தீர்மானிக்கப்பட்ட நிலையில் சரி செய்யப்படுகின்றன, குறுகிய குறுக்கு சீம்களுடன் பல சென்டிமீட்டர் படி இணைக்கப்பட்டுள்ளன - "டாக்ஸ்". இந்த seams பகுதிகளை நகர்த்த அனுமதிக்காது.

ஒரு செங்குத்து மடிப்பு மேலிருந்து கீழாக அல்லது கீழே இருந்து மேலே பற்றவைக்கப்படலாம். கீழே இருந்து மேல்நோக்கி வேலை செய்வது மிகவும் வசதியானது: வில் வெல்ட் பூலை மேலே தள்ளி, கீழே இறங்குவதைத் தடுக்கிறது. இது ஒரு தரமான மடிப்பு செய்ய எளிதாக்குகிறது.

கீழே இருந்து ஒரு செங்குத்து மடிப்பு பற்றவைப்பது எப்படி: மின்முனையின் நிலை மற்றும் சாத்தியமான இயக்கங்கள்

பிரித்தெடுக்காமல் கீழே இருந்து மேல் மின்முனையின் இயக்கத்துடன் மின்சார வெல்டிங் மூலம் செங்குத்து மடிப்பு எவ்வாறு சரியாக வெல்ட் செய்வது என்பதை இந்த வீடியோ காட்டுகிறது. குறுகிய ரோல் நுட்பமும் நிரூபிக்கப்பட்டுள்ளது. இந்த வழக்கில், மின்முனையின் இயக்கங்கள் மேல் மற்றும் கீழ் மட்டுமே நிகழ்கின்றன, கிடைமட்ட இடப்பெயர்ச்சி இல்லாமல், மடிப்பு கிட்டத்தட்ட தட்டையானது.

ஒரு வில் பிரிப்புடன் ஒரு செங்குத்து நிலையில் பாகங்களை இணைக்க முடியும். புதிய பற்றவைப்பவர்களுக்கு, இது மிகவும் வசதியாக இருக்கும்: கிழிக்கும் நேரத்தில், உலோகம் குளிர்விக்க நேரம் உள்ளது. இந்த முறை மூலம், நீங்கள் பற்றவைக்கப்பட்ட பள்ளத்தின் அலமாரியில் மின்முனையை கூட ஓய்வெடுக்கலாம். இது எளிதானது. இயக்கங்களின் முறை இடைவெளி இல்லாமல் கிட்டத்தட்ட ஒரே மாதிரியாக இருக்கும்: பக்கத்திலிருந்து பக்கமாக, சுழல்கள் அல்லது "குறுகிய ரோலர்" - மேலும் கீழும்.

ஒரு இடைவெளியுடன் ஒரு செங்குத்து மடிப்பு எப்படி சமைக்க வேண்டும், அடுத்த வீடியோவைப் பார்க்கவும். அதே வீடியோ டுடோரியல் மடிப்பு வடிவத்தில் தற்போதைய வலிமையின் விளைவைக் காட்டுகிறது. பொதுவாக, மின்னோட்டமானது கொடுக்கப்பட்ட வகை மின்முனை மற்றும் உலோகத் தடிமனுக்கு பரிந்துரைக்கப்பட்டதை விட 5-10 A குறைவாக இருக்க வேண்டும். ஆனால், வீடியோவில் காட்டப்பட்டுள்ளபடி, இது எப்போதும் உண்மையல்ல மற்றும் சோதனை ரீதியாக தீர்மானிக்கப்படுகிறது.

சில நேரங்களில் ஒரு செங்குத்து மடிப்பு மேலிருந்து கீழாக பற்றவைக்கப்படுகிறது. இந்த வழக்கில், வளைவைத் தொடங்கும் போது, பற்றவைக்கப்பட வேண்டிய மேற்பரப்புகளுக்கு செங்குத்தாக மின்முனையை வைத்திருங்கள். இந்த நிலையில் பற்றவைக்கப்பட்ட பிறகு, உலோகத்தை சூடாக்கவும், பின்னர் மின்முனையை குறைத்து இந்த நிலையில் சமைக்கவும். மேலிருந்து கீழாக ஒரு செங்குத்து மடிப்பு வெல்டிங் மிகவும் வசதியாக இல்லை, அது வெல்ட் குளம் நல்ல கட்டுப்பாடு தேவைப்படுகிறது, ஆனால் இந்த வழியில் நீங்கள் நல்ல முடிவுகளை அடைய முடியும்.

மின்சார வெல்டிங் மூலம் ஒரு செங்குத்து மடிப்பு பற்றவைப்பது எப்படி மேல்-கீழ்: மின்முனையின் நிலை மற்றும் அதன் முனையின் இயக்கம்

கிடைமட்ட மடிப்புகளை எவ்வாறு பற்றவைப்பது

செங்குத்து விமானத்தில் கிடைமட்ட மடிப்பு வலமிருந்து இடமாகவும் இடமிருந்து வலமாகவும் மேற்கொள்ளப்படலாம். எந்த வித்தியாசமும் இல்லை, அது யாருக்கு வசதியானது, அவர் அப்படி சமைக்கிறார். ஒரு செங்குத்து மடிப்பு வெல்டிங் செய்யும் போது, குளியல் கீழே போகும். எனவே, மின்முனையின் சாய்வின் கோணம் மிகவும் பெரியது. இயக்கத்தின் வேகம் மற்றும் தற்போதைய அளவுருக்கள் ஆகியவற்றைப் பொறுத்து இது தேர்ந்தெடுக்கப்படுகிறது. முக்கிய விஷயம் என்னவென்றால், குளியல் இடத்தில் உள்ளது.

வெல்டிங் கிடைமட்ட சீம்கள்: மின்முனையின் நிலை மற்றும் இயக்கங்கள்

உலோகம் கீழே பாய்ந்தால், இயக்கத்தின் வேகத்தை அதிகரிக்கவும், உலோகத்தை குறைவாக வெப்பப்படுத்தவும். மற்றொரு வழி வில் முறிவுகளை உருவாக்குவது. இந்த குறுகிய இடைவெளியில், உலோகம் சிறிது குளிர்ச்சியடைகிறது மற்றும் வடிகால் இல்லை. கரண்ட்டையும் கொஞ்சம் குறைக்கலாம். இந்த நடவடிக்கைகள் அனைத்தும் நிலைகளில் மட்டுமே பயன்படுத்தப்படுகின்றன, ஒரே நேரத்தில் அல்ல.

கீழே உள்ள வீடியோ, கிடைமட்ட நிலையில் உலோகத்தை எவ்வாறு சரியாக பற்றவைப்பது என்பதைக் காட்டுகிறது. செங்குத்து சீம்கள் பற்றிய வீடியோவின் இரண்டாம் பகுதி.

உச்சவரம்பு மடிப்பு

இந்த வகை பற்றவைக்கப்பட்ட கூட்டு மிகவும் கடினமானது. வெல்ட் பூலின் உயர் திறன் மற்றும் நல்ல கட்டுப்பாடு தேவை. இந்த மடிப்பு செய்ய, மின்முனையானது உச்சவரம்புக்கு சரியான கோணத்தில் வைக்கப்படுகிறது. வளைவு குறுகியது, இயக்கத்தின் வேகம் நிலையானது. மடிப்பு விரிவடையும் முக்கியமாக வட்ட இயக்கங்களைச் செய்யவும்.

அசிட்டிலீன் வெல்டிங் முறை பற்றிய தகவல்

இந்த வகை வெல்டிங்கில் முக்கிய கூறு அசிட்டிலீன் ஆகும். நீர் மற்றும் கால்சியம் கார்பைடு கலந்து செயற்கையாக பெறப்படுகிறது. பர்னரில், ஆக்ஸிஜனுடன் அதன் கலவை உருவாகிறது, இதன் எரிப்பு நீங்கள் அதிக வெப்பநிலையை உருவாக்க அனுமதிக்கிறது.

ஒரு ஆக்ஸிஜன் சூழலில் அசிட்டிலீன் எரிப்பு விளைவாக, ஒரு உயர் வெப்பநிலை உருவாக்கப்படுகிறது, இது பகுதிகளின் விளிம்புகளை உருக்கி, அவற்றை ஒருவருக்கொருவர் உறுதியாக இணைக்க உதவுகிறது.

எரிவாயு வெல்டிங்கின் சிக்கலானது

அசிட்டிலீன் மற்றும் ஆக்ஸிஜனுடன் வெல்டிங் செய்வதில் முக்கிய சிரமம் C2H2 ஐப் பெறுவதாகும். முன்னதாக, இது ஒரு சிறப்பு கருவியில் செய்யப்பட்டது, பின்னர் எரிவாயு குழாய்கள் மூலம் பர்னருக்கு வழங்கப்பட்டது.

ஒரு சிலிண்டரில் இருந்து ஆக்ஸிஜன் அதற்கு வழங்கப்பட்டது, அவை கலந்து, ஒரு சுடர் உருவானது. கால்சியம் கார்பைடு மற்றும் தண்ணீர் கைமுறையாக ஜெனரேட்டரில் ஊற்றப்பட்டது. ஒவ்வொரு வெல்டிங்கிற்கும் முன் இந்த நேரத்தை எடுத்துக்கொள்ளும் செயல்முறை மேற்கொள்ளப்பட்டது. பணியை முடித்த பின், தண்ணீர் வெளியேற்றப்பட்டு, மீதமுள்ள கார்பைடு மீண்டும் பயன்படுத்தப்பட்டது.

இப்போது அசிட்டிலீன் வெல்டிங்கை மேற்கொள்வது மிகவும் எளிதானது. கார்பைடுடன் தண்ணீரை கைமுறையாக கலக்க வேண்டிய அவசியமில்லை: சிறப்பு சிலிண்டர்கள் மற்றும் அசிட்டிலீன் உள்ளன, அவை பர்னருடன் மட்டுமே இணைக்கப்பட வேண்டும்.

தொழில்நுட்ப விளக்கம்

வெல்டிங்கிற்கு, அசிட்டிலீன் வழங்கல் முதலில் பர்னரில் திறக்கப்படுகிறது. அது வெளியேறும் உண்மை ஒரு விரும்பத்தகாத வாசனையால் குறிக்கப்படுகிறது.பின்னர் வாயு பற்றவைக்கப்பட்டு சிலிண்டரிலிருந்து மெதுவாக ஆக்ஸிஜன் வழங்கப்படுகிறது.

சுடர் நீலமாக மாற வேண்டும். ஆக்ஸிஜன் மற்றும் அசிட்டிலீன் கொண்ட தொட்டிகளில் குறைப்பான்கள் உள்ளன. முதல் வாயுவுக்கு, அழுத்தம் 2 ஏடிஎம் ஆக அமைக்கப்பட்டுள்ளது., இரண்டாவது - 2-4 ஏடிஎம். பெரிய மதிப்புகள் வெல்டிங் செயல்முறையை சிக்கலாக்குகின்றன.

எரிவாயு வெல்டிங் செயல்பாட்டில், அதிக வெப்பநிலையின் செல்வாக்கின் கீழ், இணைக்கப்பட வேண்டிய பணியிடங்களின் விளிம்புகள் ஒரு திரவ நிலைக்கு செல்கின்றன, மேலும் அவை திடப்படுத்தப்பட்ட பிறகு, ஒரு வலுவான இணைப்பு பெறப்படுகிறது. ஆக்ஸிஜனைக் கொண்ட சிலிண்டர்கள் நீல நிறத்திலும், அசிட்டிலீனுடன் வெள்ளை நிறத்திலும் வரையப்பட்டுள்ளன.

ஆக்ஸிஜன் மற்றும் அசிட்டிலீன் கொண்ட சிலிண்டர்கள்.

இந்த முறையின் நன்மைகள்

ஆக்ஸிஜன் சூழலில் அத்தகைய வாயு எரியும் போது, எஃகு மற்றும் பிற உலோகங்கள் உருகும் அளவை விட வெப்பநிலை அடையும். அத்தகைய உபகரணங்களின் உதவியுடன் ஒரு தகுதிவாய்ந்த வெல்டர் திறமையாகவும் அதிக செயல்திறனுடனும் வேலையைச் செய்கிறார்.

கூடுதலாக, அசிட்டிலீன் வெல்டிங் போன்ற நன்மைகள் உள்ளன:

- அதிக இயக்கம் (மின்சார இணைப்பு தேவையில்லை);

- சுடரின் வெப்பநிலையை சரிசெய்யும் திறன் (இது பாகங்கள் மற்றும் மூட்டுகளின் சிதைவைத் தடுக்கவும், வேலையின் வேகத்தைக் கட்டுப்படுத்தவும் உங்களை அனுமதிக்கிறது);

- சுவரின் தூரம் சிறியதாக இருக்கும்போது ஒரு ரோட்டரி மடிப்புக்கு வசதியான மரணதண்டனை (மற்ற வகை வெல்டிங்கில், நீங்கள் ஒரு செயல்பாட்டு கூட்டு செய்ய வேண்டும்);

- வெவ்வேறு உருகும் புள்ளிகளுடன் உலோகங்களால் செய்யப்பட்ட பணியிடங்களை இணைக்கும் திறன்;

- கட்டமைப்பு எஃகு, தாமிரம், வார்ப்பிரும்பு, பித்தளை ஆகியவற்றிலிருந்து மெல்லிய தாள் தயாரிப்புகளை பற்றவைக்கும் திறன் (இதுபோன்ற சந்தர்ப்பங்களில், பிற வெல்டிங் முறைகள் பயனற்றவை);

- வெவ்வேறு நிரப்பு கம்பிகளின் பயன்பாடு, இது மடிப்பு தரத்தை மேம்படுத்த உதவுகிறது.

அசிட்டிலீனைப் பயன்படுத்துவதால் ஏற்படும் தீமைகள்

இந்த வெல்டிங் முறையின் குறைபாடுகளில், பின்வருவனவற்றைக் குறிப்பிட வேண்டும்:

- அசிட்டிலீனின் வெடிப்புத்தன்மை அதிகமாக உள்ளது, ஆனால் அது நபரைப் பொறுத்தது.

- செயல்பாட்டின் போது, இணைக்கப்பட்ட தயாரிப்புகளின் ஒரு பெரிய பகுதி வெப்பமடைகிறது, இது பொருளின் பண்புகளில் மாற்றத்திற்கு வழிவகுக்கிறது. இயந்திர பொறியியலில், இந்த முறை பயன்படுத்தப்படவில்லை.

- நீங்கள் 5 மிமீக்கு மேல் தடிமன் கொண்ட பகுதிகளை இணைக்க வேண்டும் என்றால், மின்சார வெல்டிங்கைப் பயன்படுத்துவது நல்லது.

- அசிட்டிலீன் உயர் கார்பன் எஃகு வேலை செய்ய ஏற்றது அல்ல.

- நீங்கள் ஒன்றுடன் ஒன்று இருந்தால், தயாரிப்புகளில் பெரிய அழுத்தங்கள் உருவாகின்றன, மேலும் அவை சிதைக்கப்படுகின்றன.

- பொருட்கள் மற்றும் உபகரணங்களுக்கு, ஆர்க் வெல்டிங்கிற்கு மாறாக, செலவுகள் அதிகரிக்கும்.

- அனுபவம் வாய்ந்த வெல்டர் மட்டுமே வேலை செய்ய முடியும்.

ஒரு அனுபவமிக்க நிபுணர் மட்டுமே அசிட்டிலீன் வெல்டிங்கைக் கையாள முடியும்.

என்ன உலோகங்கள் பொருத்தமானவை

இந்த வகை வெல்டிங் பெரும்பாலான இரும்பு மற்றும் இரும்பு அல்லாத உலோகங்களுக்கு ஏற்றது. மெல்லிய சுவர் குழாய்கள் மற்றும் ஒத்த பாகங்களை இணைக்கும் போது, தாமிரம், வார்ப்பிரும்பு, கட்டமைப்பு எஃகு வெற்றிடங்களுடன் பணிபுரியும் போது இது நடைமுறையில் இன்றியமையாதது.

ஒரு தொடக்க வெல்டர் என்ன வேலை செய்ய வேண்டும்

முதலில், நீங்கள் உபகரணங்கள் மற்றும் மேலோட்டங்களைத் தயாரிக்க வேண்டும்.

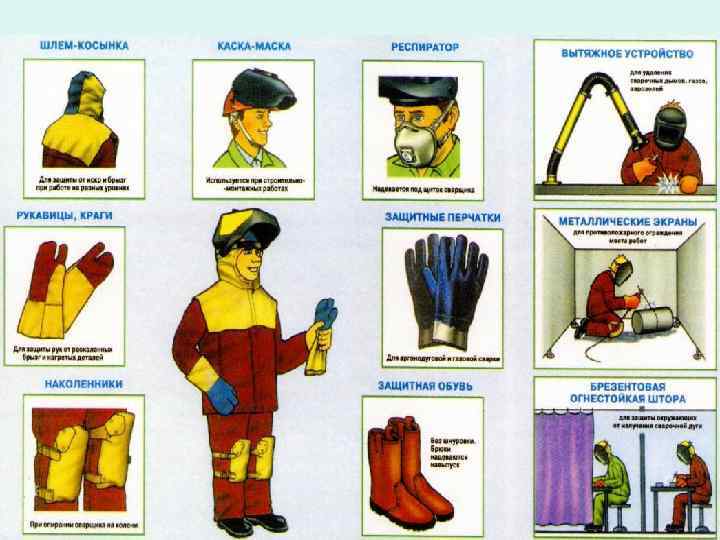

கருவிகள் மற்றும் பாதுகாப்பு வழிமுறைகள்

உங்களுக்கு நிச்சயமாக ஒரு வெல்டிங் இயந்திரம், மின்முனைகளின் தொகுப்பு, ஒரு சுத்தியல் மற்றும் கசடுகளை வெட்டுவதற்கு ஒரு உளி, சீம்களை சுத்தம் செய்ய ஒரு உலோக தூரிகை தேவைப்படும். மின்சார வைத்திருப்பவர், மின்முனையைப் பிடித்து, அதற்கு மின்னோட்டத்தை வழங்கவும் பயன்படுத்தப்படுகிறது. மடிப்புகளின் பரிமாணங்களைச் சரிபார்க்க உங்களுக்கு வார்ப்புருக்களின் தொகுப்பும் தேவை. உலோகத் தாளின் தடிமன் பொறுத்து எலக்ட்ரோடு விட்டம் தேர்ந்தெடுக்கப்படுகிறது. பாதுகாப்பு பற்றி மறந்துவிடாதீர்கள். அகச்சிவப்பு கதிர்களை கடத்தாத மற்றும் கண்களைப் பாதுகாக்கும் சிறப்பு ஒளி வடிகட்டியுடன் வெல்டிங் முகமூடியை நாங்கள் தயார் செய்கிறோம். திரைகள் மற்றும் கேடயங்கள் அதே செயல்பாட்டைச் செய்கின்றன.கேன்வாஸ் சூட், உலோகத் தெறிப்புகள் மற்றும் கையுறைகள் அல்லது கையுறைகள், கேன்வாஸ் அல்லது மெல்லிய சட்டையுடன் கூடிய மெல்லிய தோல் ஆகியவற்றிலிருந்து பாதுகாக்க நீண்ட கைகள் மற்றும் சுற்றுப்பட்டைகள் இல்லாத மென்மையான கால்சட்டை கொண்ட ஜாக்கெட், தோல் அல்லது ஃபெல்ட் ஷூக்கள். அத்தகைய இறுக்கமான, மூடிய ஆடை வெல்டரின் உடலில் உருகிய உலோகத்தைப் பெறுவதைத் தடுக்கிறது.

ஒரு வாய்ப்புள்ள நிலையில் பணிபுரியும் போது, உயரத்திலும் உலோகப் பொருட்களின் உள்ளேயும் வேலை செய்யப் பயன்படும் சிறப்பு பாதுகாப்பு உபகரணங்கள் உள்ளன. இதுபோன்ற சந்தர்ப்பங்களில், உங்களுக்கு மின்கடத்தா பூட்ஸ், ஹெல்மெட், கையுறைகள், ஒரு கம்பளம், முழங்கால் பட்டைகள், ஆர்ம்ரெஸ்ட்கள் தேவைப்படும், மேலும் உயரமான வெல்டிங்கிற்கு உங்களுக்கு பட்டைகள் கொண்ட பாதுகாப்பு பெல்ட் தேவை.

வேலைக்கான தயாரிப்பு

வேலையைத் தொடங்குவதற்கு முன், அனைத்து வெளிநாட்டு பொருட்களிலிருந்தும் எரிவாயு வெல்டிங் நிலையத்தை சுத்தம் செய்வது அவசியம், மேலும் எரியக்கூடிய மேற்பரப்புகளை நம்பத்தகுந்த முறையில் பாதுகாக்கவும்.

பாதுகாப்பு உபகரணங்கள்

அதிக வெப்பநிலையின் எதிர்மறை விளைவுகளிலிருந்து பாதுகாக்க, எரிவாயு வெல்டர் பயன்படுத்த வேண்டும்:

- சிறப்பு கண்ணாடிகள்;

- லெகிங்ஸ்;

- தீ தடுப்பு ஆடை மற்றும் காலணி.

பாதுகாப்பு உபகரணங்கள்.

கருவிகள் மற்றும் உபகரணங்கள்

வேலையைச் செய்ய, உங்களுக்கு பின்வரும் கருவிகள் தேவைப்படும்:

- இடுக்கி;

- திறந்த முனை wrenches;

- அளவிடும் கருவிகள்;

- உலோக தூரிகை;

- நிரப்பு கம்பி;

- பர்னருக்கு இலகுவானது;

- தீ அணைப்பான்.

கூடுதலாக, நீங்கள் அத்தகைய உபகரணங்களைத் தயாரிக்க வேண்டும்:

- இந்த வாயுவுடன் அசிட்டிலீன் மற்றும் சிலிண்டரை வழங்குவதற்கான குழாய்;

- அசிட்டிலீன் மற்றும் ஆக்ஸிஜன் குறைப்பான்கள்;

- ஆக்ஸிஜனை வழங்குவதற்கான ஒரு ஸ்லீவ் மற்றும் அதனுடன் ஒரு சிலிண்டர்;

- ஊதுகுழலுடன் எரிவாயு பர்னர்.

உலோக தயாரிப்பு

இந்த கட்டத்தில், அழுக்கு, துரு மற்றும் ஏற்கனவே இருக்கும் பாதுகாப்பின் தடயங்கள் அவற்றின் இணைப்பு புள்ளிகளில் உள்ள தயாரிப்புகளிலிருந்து அகற்றப்படுகின்றன.இதை செய்ய, உலோக ஒரு தூரிகை பயன்படுத்த.

வெல்டிங் முன் உலோக சுத்தம்.

முக்கியமான அம்சங்கள்

ஆக்ஸிஜன்-அசிட்டிலீன் வெல்டிங்கைப் பயன்படுத்துவதன் விளைவாக பெறப்பட்ட சீம்களின் தரம் மற்றும் நம்பகத்தன்மை பெரும்பாலும் வேலையின் தொழில்நுட்பத்துடன் இணங்குவதைப் பொறுத்தது.

இணைப்பின் செயல்திறனை பாதிக்கும் மூன்று முக்கிய காரணிகள் உள்ளன:

- சுடர் சக்தி;

- ஃபில்லர் பொருள் விட்டம்;

- வெல்டிங் கோணம்.

ஆக்ஸி-அசிட்டிலீன் வெல்டிங்கின் முக்கிய அம்சங்கள்:

- பற்றவைக்கப்பட்ட பொருட்கள் தயாரிக்கப்படும் பொருளின் பண்புகளைப் பொறுத்து சுடர் சக்தி தேர்ந்தெடுக்கப்படுகிறது;

- பற்றவைக்கப்பட வேண்டிய தயாரிப்புகள் தடிமனாக இருந்தால், அதிக சுடர் சக்தி இருக்க வேண்டும் (மெல்லிய பகுதிகளுடன் அவை எதிர்மாறாகச் செய்கின்றன), ஆனால் சக்தியின் அதிகரிப்புடன், வாயு நுகர்வு அதிகரிக்கிறது;

- இணைக்கப்பட்ட தயாரிப்புகளின் தடிமன் பர்னரின் கோணத்தை பாதிக்கிறது (அவை தடிமனானவை, பெரிய கோணம்), பெரும்பாலான பகுதிகளுக்கு இது 10-80 ° ஆகும்;

- பகுதிகளை சூடேற்ற, அவற்றின் தடிமன் பொருட்படுத்தாமல், பர்னர் 90 ° கோணத்தில் இயக்கப்படுகிறது;

- நிரப்பு கம்பியின் விட்டம் இணைக்கப்பட்ட உறுப்புகளின் தடிமனைப் பொறுத்தது (அதைக் கணக்கிட, மில்லிமீட்டரில் உள்ள பகுதியின் தடிமன் பாதியாகப் பிரிக்கப்பட்டு 1 மிமீ சேர்க்கப்படுகிறது);

- பர்னர் தன்னை விட்டு அல்லது தன்னை நோக்கி நகர்த்தப்படுகிறது.

அசிட்டிலீன் வெல்டிங்கிற்கான சரியான நிரப்பு கம்பியைத் தேர்வு செய்யவும்.

வெல்டிங்கிற்கான பொருள் தயாரித்தல்

அழுக்கு மற்றும் துருப்பிடித்த பகுதிகள் வெல்டிங்கிற்கு சரியாக தயாரிக்கப்பட வேண்டும். இது அவர்களின் இணைப்பின் செயல்முறையை எளிதாக்குவதற்கும் விரைவுபடுத்துவதற்கும், அத்துடன் சிறந்த மடிப்புகளைப் பெறுவதற்கும் உதவும்.

தயாரிப்பு தயாரிப்பில் பின்வரும் படிகள் உள்ளன:

- எடிட்டிங் - தயாரிப்புகளின் போக்குவரத்து மற்றும் விநியோகத்தின் போது ஏற்படக்கூடிய சிதைவுகளின் திருத்தம்.

- மார்க்அப். இது கையேடு அளவீட்டு கருவிகளின் உதவியுடன் அல்லது குறிக்கும் மற்றும் குறிக்கும் இயந்திரங்களைப் பயன்படுத்தி மேற்கொள்ளப்படுகிறது.

- தேவைப்பட்டால் நெகிழ்வுத்தன்மை.

- விளிம்புகளை வெட்டுதல் மற்றும் சுத்தம் செய்தல். இணைக்கப்பட வேண்டிய பாகங்கள் சீரமைக்கப்பட வேண்டும். நீங்கள் அவற்றை குளிர்ச்சியாக (இயந்திர கருவிகள் அல்லது கையேடு தலையீடுகளைப் பயன்படுத்தி), வெப்ப (பர்னர்களைப் பயன்படுத்தி) வெட்டலாம்.

- கட்டுமான சட்டசபை. அனைத்து கூறுகளும் அமைக்கப்பட்டுள்ளன, இதனால் அவை அவற்றின் இடஞ்சார்ந்த நிலையை எடுத்து அவற்றுக்கிடையே தேவையான இடைவெளி உருவாகிறது. இதற்காக, ஸ்டாண்டுகள், நடத்துனர்கள், கிளாம்பிங் சாதனங்கள் போன்றவை பயன்படுத்தப்படுகின்றன.

வெல்டிங்கிற்கான குழாய் தயாரிப்பு

வெல்டிங் செயல்முறை தயாரிப்பில் தொடங்குகிறது. முதலில், குழாய்கள் பற்றவைக்கப்படும் மின்முனைகளை நீங்கள் தேர்வு செய்ய வேண்டும். இங்கே இரண்டு தேர்வு அளவுகோல்கள் உள்ளன: உலோக கம்பி தயாரிக்கப்படும் பொருள், மற்றும் பூச்சு - கம்பியை உள்ளடக்கிய பொருள்.

வெல்டிங் உலோக குழாய்களுக்கு, நுகர்வு மற்றும் அல்லாத நுகர்வு மின்முனைகள் பயன்படுத்தப்படுகின்றன. முதல், தடி உருகும், இரண்டாவது, அது இல்லை. இரண்டாவது வழக்கில், ஒரு கூடுதல் பொருள் பயன்படுத்தப்படுகிறது - ஒரு சேர்க்கை, இது வெல்ட் நிரப்புகிறது. இன்று உள்நாட்டு நிலைமைகளில் நுகர்வு மின்முனைகளுடன் குழாய்களின் வெல்டிங் அடிக்கடி பயன்படுத்தப்படுகிறது என்பதை நடைமுறை காட்டுகிறது. இந்த வழி எளிதானது என்பதால்.

இப்போது, மின்முனைகளின் பூச்சு போன்றது. இங்கே பல்வேறு நிலைகள் உள்ளன ஒரு பாதுகாப்பு உருவாக்கத்திற்கான பொருட்கள் மேற்பரப்புகள்.

- ரூட்டில்.

- அமிலம்.

- ரூட்டில் அமிலம்.

- செல்லுலோசிக்.

- ரூட்டில்-செல்லுலோஸ்.

- அடிப்படை.

ஒவ்வொரு நிலைக்கும் அதன் நன்மை தீமைகள் உள்ளன, எனவே, தேர்ந்தெடுக்கும் போது, வெல்டிங் குழாய்களுக்கான நிபந்தனைகளை கணக்கில் எடுத்துக்கொள்வது அவசியம். ஆனால் அவற்றில் ஒரு உலகளாவிய விருப்பம் உள்ளது - இவை அடிப்படை பூச்சு கொண்ட மின்முனைகள். இந்த பிரிவில் UONI, OZS, VI, EA, NIAT, OZSh போன்ற மின்முனைகளின் பிராண்டுகள் மற்றும் குறைவாக அறியப்பட்டவை அடங்கும். UONI மின்முனைகளுடன் குழாய்களை பற்றவைக்க ஆரம்ப வெல்டர்கள் பரிந்துரைக்கப்படுகின்றன.

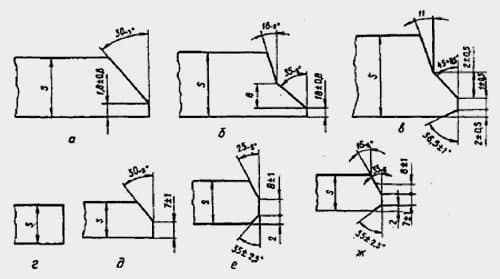

நீங்கள் இரண்டு குழாய்களை வெல்ட் செய்வதற்கு முன், பல வகையான பற்றவைக்கப்பட்ட மூட்டுகள் உள்ளன என்பதை நீங்கள் புரிந்து கொள்ள வேண்டும்.

- இரண்டு குழாய்கள் ஒன்றுக்கொன்று எதிரே அமைந்திருக்கும் போது, முடிவில் இருந்து இறுதி வரை.

- ஒன்றுடன் ஒன்று, வெவ்வேறு விட்டம் அல்லது ஒரே விட்டம் கொண்ட இரண்டு குழாய்கள் பொதுவாக இணைக்கப்படுவது இதுதான், குழாய்களில் ஒன்று மட்டுமே விரிவாக்கப்படுகிறது, அதாவது அதன் விட்டம் இயந்திரத்தனமாக அதிகரிக்கிறது.

- டீ இணைப்பு, இரண்டு குழாய்கள் செங்குத்தாக விமானங்களில் இணைக்கப்படும் போது.

- மூலை கூட்டு, கூட்டு 90 ° க்கும் குறைவான கோணத்தில் செய்யப்படும் போது.

மூலம், விருப்பம் எண் ஒன்று மிகவும் எளிமையானதாகத் தெரிகிறது. ஆனால் செயல்முறையின் சிக்கலானது அதில் உள்ளது. முதலாவதாக, அத்தகைய மடிப்புகளை கீழ் நிலையில் பற்றவைப்பது நல்லது, மின்முனையானது மேலே இருந்து பட் மூட்டுக்குள் செலுத்தப்படும் போது. இரண்டாவதாக, சுவரின் முழு தடிமனிலும் உலோகத்தை கொதிக்க வைப்பது அவசியம்.

மேலும் சில பயனுள்ள குறிப்புகள்.

- பைப்லைன்கள் மற்றும் டீஸின் பட் வெல்டிங்கிற்கு, 2-3 மிமீ விட்டம் கொண்ட மின்முனைகளைப் பயன்படுத்துவது சிறந்தது.

- வெல்டிங் பயன்முறை, அதாவது, செட் மின்னோட்டத்தின் மதிப்பு 80-100 ஆம்பியர் வரம்பில் இருக்க வேண்டும். ஒன்றுடன் ஒன்று வெல்டிங் செய்யும் போது, தற்போதைய வலிமையை 120 ஏ ஆக அதிகரிக்க வேண்டும்.

- வெல்ட் நிரப்புதல் உலோக குழாய் விமானம் மேலே 2-3 மிமீ உயரும் என்று இருக்க வேண்டும்.

- வடிவ குழாய்கள் (சதுரம்) வெல்டிங் புள்ளியாக செய்யப்படுகிறது. அதாவது, முதலில் ஒரு சிறிய பகுதி ஒரு பக்கத்தில் பற்றவைக்கப்படுகிறது, பின்னர் எதிர் பக்கத்தில், பின்னர் அருகில் உள்ள ஒரு மற்றும் எதிர் அருகில் உள்ள ஒன்று. அதன் பிறகு, மூட்டுகளின் முழுமையான வெல்டிங் மேற்கொள்ளப்படுகிறது. குழாய் வெப்பமடையும் போது சிதைவதைத் தடுப்பதே குறிக்கோள்.

மின்சார வெல்டிங் மூலம் குழாய்களை வெல்டிங் செய்வதற்கு முன், அவை தயாரிக்கப்பட வேண்டும். இது முக்கியமாக விளிம்புகளுக்கு. அதை எப்படி செய்வது என்பதற்கான வரிசை இங்கே உள்ளது.

- குழாய்களின் நிறுவலுடன் இணங்குவதற்கு வடிவியல் பரிமாணங்கள் சரிபார்க்கப்படுகின்றன. வெவ்வேறு சுவர் தடிமன் கொண்ட குழாய்கள் இணைக்கப்படலாம், இது ஒரு தடிமனான குழாய் துளைக்கப்படாமல் அல்லது ஒரு மெல்லிய குழாய் மூலம் எரிக்கப்படுவதற்கு வழிவகுக்கும்.

- குழாயின் குறுக்குவெட்டு வட்டமாக இருக்க வேண்டும், ஓவல் அல்லது வேறு அல்ல. இது வெல்டட் மூட்டின் தரத்தை வெறுமனே உறுதிசெய்து, செயல்முறையை எளிதாக்கும்.

- குழாய்களின் சுவர்கள் குறைபாடுகள் இல்லாமல் இருக்க வேண்டும்: விரிசல், மடிப்பு, விரிவாக்கம் மற்றும் பல.

- விளிம்பு வெட்டு நேராக இருக்க வேண்டும் (90°).

- விளிம்புகள் ஒரு உலோக ஷீன் (ஒரு தூரிகை, மணர்த்துகள்கள் கொண்ட காகிதம் பயன்படுத்தி) பாதுகாக்கப்படுகின்றன. சுத்தம் செய்யப்பட்ட பகுதியின் நீளம் விளிம்பிலிருந்து 1 செ.மீ க்கும் குறைவாக இல்லை.

- எண்ணெய் மற்றும் கிரீஸ் கறைகளை அகற்றவும், வண்ணப்பூச்சு, எந்த கரைப்பான் மூலம் முனைகளை டிக்ரீஸ் செய்ய மறக்காதீர்கள்.

UONI மின்முனைகள் கேப்ரிசியோஸ் இல்லை என்றாலும், அதாவது, துருப்பிடித்த பாகங்கள் கூட அவற்றின் உதவியுடன் பற்றவைக்கப்படலாம், எந்த உலோகக் குறைபாடுகளும் மடிப்புகளின் தரத்தை பாதிக்கின்றன. எனவே, குழாயின் விளிம்புகளைத் தயாரிக்க சிறிது நேரம் எடுத்துக்கொள்வது மதிப்பு.

பகுதி தயாரிப்பு

வெல்டிங் குழாய்களில் வேலையைத் தொடங்குவதற்கு முன், இணைப்பு செய்வதற்கு விளிம்புகளைத் தயாரிப்பது அவசியம். நான் எப்போதும் இந்த வரிசையில் செய்கிறேன்:

- பொறியியல் அமைப்பின் (நீர் வழங்கல்) வடிவமைப்பில் குறிப்பிடப்பட்டுள்ள அளவுருக்களுடன் இணங்குவதற்காக நான் குழாய்களை சரிபார்க்கிறேன். அறிவுறுத்தலுக்கு பின்வரும் அளவுருக்களுடன் இணங்க வேண்டும்:

- வடிவியல் பரிமாணங்கள்;

- இணக்க சான்றிதழ் (குறிப்பாக குடிநீர் கொண்டு செல்லப்படும் குழாய்களுக்கு);

- சுற்றளவில் குறைபாடுகள் இல்லாதது (குழாய்கள் செய்தபின் வட்டமாக இருக்க வேண்டும், மற்றும் வெட்டு ஓவல் அல்ல);

- தடிமன் குறைபாடுகள் இல்லாதது (உலோகக் குழாய்களின் சுவர்கள் பகுதியின் முழு நீளத்திலும் ஒரே மாதிரியாக இருக்க வேண்டும்);

- ரஷ்யாவின் GOST இல் குறிப்பிடப்பட்டுள்ள தேவைகளுடன் உலோகத்தின் வேதியியல் கலவையின் இணக்கம் (இது ஒரு ஆய்வக ஆய்வின் போது அல்லது அதனுடன் இணைந்த ஆவணங்களிலிருந்து தெளிவுபடுத்தப்படுகிறது).

வெல்டிங் செய்வதற்கு முன் ஒரு கிரைண்டர் மூலம் குழாயின் முடிவை சுத்தம் செய்தல்.

- இணைப்புக்கான குழாய்களைத் தயாரித்தல். இதைச் செய்ய, பின்வருவனவற்றைச் செய்ய நான் தனிப்பட்ட முறையில் பரிந்துரைக்கிறேன்:

- குழாய் விளிம்பின் வெட்டு 90 டிகிரி கோணத்தில் கண்டிப்பாக செய்யப்படுகிறது என்பதை சரிபார்க்கவும்;

- ஒரு உலோக ஷீனுக்கு விளிம்பை சுத்தம் செய்யுங்கள் (சுத்தம் செய்யப்பட்ட பகுதியின் அகலம் வெட்டிலிருந்து 10 மிமீ வரை இருக்க வேண்டும்);

- பிட்டத்தை டிக்ரீஸ் செய்யவும், எண்ணெய், பெயிண்ட், துரு மற்றும் பலவற்றின் அனைத்து தடயங்களையும் அகற்றவும்.

சரியான இணைப்புக்கு, குழாய் வெட்டு விளிம்புகளின் தொடக்க கோணம் சுமார் 65 டிகிரி, மற்றும் மழுங்கிய மதிப்பு 2 மிமீ என்பது அவசியம். இது அவ்வாறு இல்லையென்றால், இறுதி முகத்தின் கூடுதல் எந்திரத்தை செய்ய வேண்டியது அவசியம்.

இதற்காக, சிறப்பு பெவல்லர்கள், கிரைண்டர்கள் மற்றும் டிரிம்மர்கள் பயன்படுத்தப்படுகின்றன. பெரிய விட்டம் கொண்ட குழாய்களை வடிவமைக்கும் வல்லுநர்கள் அரைக்கும் இயந்திரங்கள் அல்லது சிறப்பு தயாரிப்பு முறைகள் (பிளாஸ்மா அல்லது எரிவாயு வெட்டிகள்) பயன்படுத்துகின்றனர்.

குழாய்களின் முனைகளைச் செயலாக்குவதற்கான கருவிகள் எந்தவொரு புதிய கைவினைஞருக்கும் அவரது வேலையில் உதவும்.

எரிவாயு வெல்டிங்கின் அம்சங்கள்

ஆக்ஸி-அசிட்டிலீன் வெல்டிங் இறுதி முடிவின் தரத்தை பாதிக்கும் மூன்று முக்கிய அளவுருக்கள் உள்ளன. இது நெருப்பின் சக்தி (சுடர்), இது பர்னர் வெல்டிங் மேற்பரப்பில் அமைந்துள்ள கோணம், நிரப்பு கம்பியின் விட்டம் பயன்படுத்தப்படுகிறது.

பர்னர் சுடரின் சக்தி உலோகத்தின் தெர்மோபிசிக்கல் பண்புகள் மற்றும் பற்றவைக்கப்பட வேண்டிய பணியிடங்களின் தடிமன் ஆகியவற்றைப் பொறுத்து தேர்ந்தெடுக்கப்படுகிறது. சார்பு பின்வருமாறு: தடிமனான பாகங்கள், அதிக வெப்ப கடத்துத்திறன் மற்றும் அவற்றின் உலோகத்தின் உருகும் வெப்பநிலை, பர்னர் சுடரின் சக்தி அதிகமாக இருக்க வேண்டும்.பிந்தையது வாயு கலவையின் ஓட்ட விகிதத்தால் தீர்மானிக்கப்படுகிறது. அதிக ஓட்டம், அதிக சக்தி. ஒவ்வொரு வகை உலோகத்திற்கும், அதன் சொந்த சக்தி காட்டி தேர்ந்தெடுக்கப்படுகிறது. அதை தீர்மானிக்கும் சூத்திரங்கள் உள்ளன. முக்கிய சார்பு என்பது பற்றவைக்கப்பட வேண்டிய பணியிடங்களின் தடிமன் ஆகும்.

- இரும்பு உலோகங்களுக்கு (எஃகு மற்றும் வார்ப்பிரும்பு), சக்தி வரம்பில் (100-150) n ஆகும், அங்கு n என்பது பகுதியின் தடிமன்.

- இரும்பு அல்லாத உலோகங்களுக்கு, எடுத்துக்காட்டாக, தாமிரத்திற்கு, வரம்பு (150-200) n.

சுடரின் சக்தி, அத்துடன் வாயுக்களின் நுகர்வு, அளவீட்டு அலகு உள்ளது - l / h.

பர்னரின் சாய்வின் கோணத்தைப் பொறுத்தவரை, அது சேர வேண்டிய தயாரிப்புகளின் தடிமனைப் பொறுத்து மாறுபடும். எடுத்துக்காட்டாக, தடிமன் 1 முதல் 15 மிமீ வரை மாறுபடும் என்றால், சாய்வின் கோணம் 10 முதல் 80 ° வரை மாறுபடும். மேலும் தடிமனான உலோகம், சாய்வின் கோணம் அதிகமாகும். ஆனால் வெல்டிங்கின் ஆரம்பத்திலேயே, அதிகபட்ச சாய்வு கோணத்தை 90 ° வரை பராமரிக்க வேண்டியது அவசியம், ஏனெனில் இந்த மதிப்பில் இணைக்கப்படும் பாகங்கள் வேகமாக வெப்பமடையும், மேலும் வெல்ட் பூல் வேகமாக உருவாகும்.

பணியிடங்களின் தடிமன் பொறுத்து நிரப்பு கம்பியின் விட்டம் தேர்ந்தெடுக்கப்படுகிறது. வரையறை சூத்திரம் எளிதானது: அரை தடிமன் மற்றும் ஒரு மில்லிமீட்டர். உதாரணமாக, 4 மிமீ தடிமன் கொண்ட பாகங்கள் ஒன்றாக பற்றவைக்கப்பட்டால், அவற்றை இணைக்க 3 மிமீ விட்டம் கொண்ட ஒரு சேர்க்கை தேவைப்படுகிறது.